Se pueden usar varios tipos de moldes para fabricar dispositivos médicos, incluidos moldeo por inyección, moldeo por soplado y termoformado.

El moldeo por inyección es un proceso en el que se inyecta plástico derretido en una cavidad del molde a alta presión. Este proceso a menudo crea grandes volúmenes de piezas idénticas con alta precisión y tolerancias estrictas. El moldeo por inyección se usa comúnmente para producir dispositivos médicos como jeringas, viales, etc.

El moldeo por soplado es cuando se coloca un tubo de plástico fundido en un molde y se sopla aire dentro del tubo para darle la forma deseada. Este proceso a menudo crea dispositivos médicos huecos, como botellas, recipientes y tubos.

El termoformado es un proceso en el que una hoja de plástico se calienta hasta que se vuelve flexible y luego se le da la forma deseada usando un molde. Este proceso a menudo produce dispositivos médicos como bandejas, envases y cubiertas protectoras.

Tipos de moldeo por inyección para uso médico:

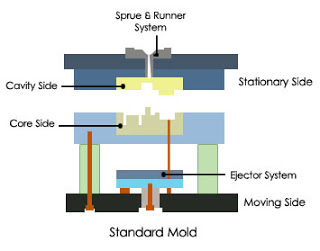

Moldeo por inyección estándar es el tipo más común utilizado para crear una amplia gama de piezas y productos de plástico.

Moldeo por inyección de dos disparos: Este proceso consiste en inyectar dos materiales diferentes en el mismo molde para crear una sola pieza. Esto se usa a menudo para crear piezas con múltiples colores o para combinar diferentes materiales con diferentes propiedades.

Insertar moldeo por inyección: Este proceso consiste en colocar el inserto de metal en el mismo molde para crear una sola pieza; la mayoría de ellos se utilizan para conectores.

Sobremoldeo: Este proceso consiste en inyectar un segundo material sobre una pieza previamente moldeada para crear un producto terminado. Esto se usa a menudo para crear agarres, manijas y otras características funcionales en los productos.

Estilos de moldes de inyección de plástico:

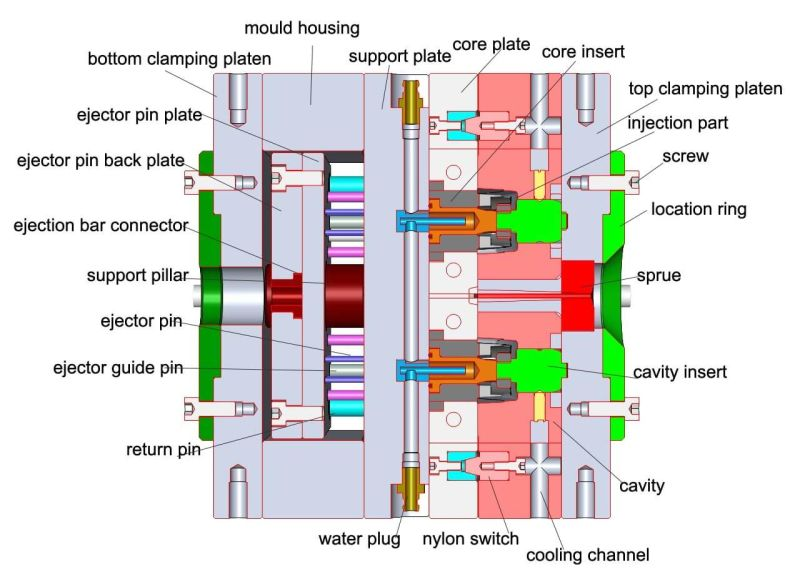

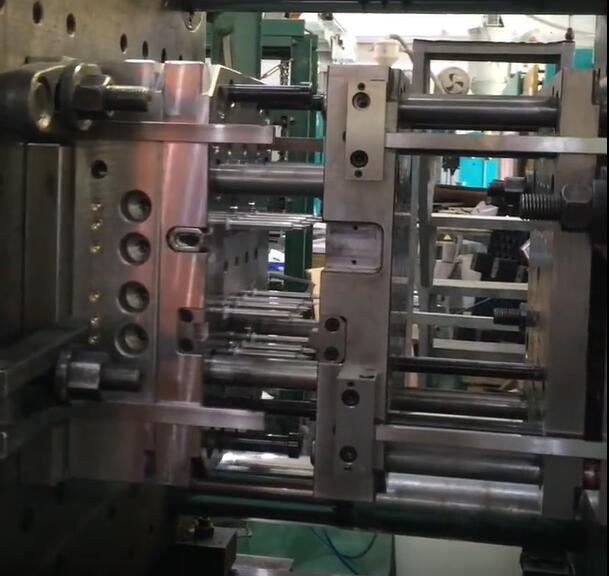

Molde de 2 platos: El molde de dos placas es la estructura de molde de inyección más fácil con muchas ventajas. Consta de un lado fijo (cavidad) y un lado móvil (núcleo) con 2 partes principales. En la estructura de las compuertas del molde de dos placas, el bebedero, los corredores y las cavidades están todos en el mismo lado. En un molde de dos placas y múltiples cavidades, las compuertas y las correderas deben estar en la línea de separación para que puedan expulsarse fácilmente cuando el molde se parte. Y el molde de dos placas tiene muchas ventajas y desventajas. Podría agregar estructuras más complejas, como controles deslizantes, controles deslizantes de ángulo, elevadores y ángulos, etc., para lograr la estructura del producto.

Las ventajas del molde de dos placas

Ciclo de moldeo más corto y larga vida útil

Diseño simple y fácil de operar.

Más barato de fabricar que un molde de tres placas.

Más cómodo para seleccionar la ubicación y la forma de la puerta

Dificultades operativas mínimas y menos mantenimiento

Molde de 3 platos: El molde de inyección de tres placas consta de dos planos de partición y se divide en tres secciones. Por lo tanto, las correderas y los componentes se pueden ubicar en diferentes planos de partición. El corredor se expulsa por separado a la pieza moldeada en tres moldes de placas. Por lo tanto, es posible la desconexión automática. Su aplicación incluye el posicionamiento del sistema de corredores en diferentes planos para la ubicación de la inyección y la descompresión automática. El molde de tres placas abrirá dos pasos para lograr alguna función o requisitos de la pieza de moldeo de plástico. Agregue componentes como puertas de puntos, deslizadores de cavidades, etc., para lograr los diferentes pasos. Y podría agregar estructuras más complejas, como deslizadores, deslizadores de ángulo, elevadores, ángulos, etc., para lograr la estructura del producto.

Las ventajas del molde de tres placas

Flexibilidad en la ubicación de la puerta.

Alternativa económica al molde de colada caliente.

Elimina la operación de extracción de la puerta.

Molde inverso: Molde inverso es dar la vuelta al molde e inyectar desde el lado del eyector. Esta estructura debe considerar cómo expulsar los productos, luego agregar dos cilindros en las placas de expulsión para lograr esta función.

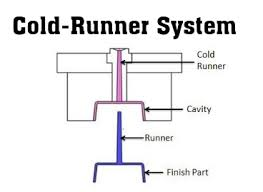

Hablando de tipos de canales, existen sistemas de canales fríos y sistemas de canales calientes:

Sistema de canal frío: El corredor frío es después de que la máquina de moldeo por inyección se derrita, el corredor en el acero del molde, normalmente, el corredor frío con el corredor largo y desperdicia mucha materia prima, lo que reduce la presión de moldeo.

En un sistema de molde de canal frío, el canal debe ser más grande que la pieza. De lo contrario, corre el riesgo de llenar el molde de forma insuficiente. Una gran ventaja sobre un sistema de colada caliente es la capacidad de usar más tipos de polímeros sin preocuparse por la sensibilidad al calor.

Los canales fríos son menos costosos que los canales calientes y también se mantienen fácilmente, pero pueden generar desechos a menos que pueda reciclar o derretir el material adicional.

Sistema de canal caliente: El sistema de canal caliente significa un sistema de calentamiento adicional en el molde. Los canales calientes son más costosos que los canales fríos (en inversión inicial y mantenimiento), pero pueden manejar volúmenes más altos y piezas más grandes y no generan desechos. En algunos casos, la falta de residuos se equilibra con el mayor costo de mantenimiento para ser aproximadamente el mismo costo neto que un sistema de canal frío. Los moldes de canal caliente producen piezas con una calidad más consistente y lo hacen con tiempos de ciclo más rápidos, pero no es tan fácil cambiar de color, ni los canales calientes pueden acomodar algunos polímeros sensibles al calor.