다음을 포함하여 다양한 유형의 금형을 사용하여 의료 기기를 제조할 수 있습니다. 사출 성형, 중공 성형 및 열 성형.

사출 성형은 용융된 플라스틱을 고압으로 금형 캐비티에 주입하는 공정입니다. 이 프로세스는 종종 높은 정밀도와 엄격한 공차로 동일한 부품을 대량으로 생성합니다. 사출 성형은 일반적으로 주사기, 바이알 등과 같은 의료 기기를 생산하는 데 사용됩니다.

블로우 성형은 용융된 플라스틱 튜브를 금형에 넣고 공기를 튜브에 불어넣어 원하는 모양을 만드는 것입니다. 이 프로세스는 종종 병, 용기 및 튜브와 같은 속이 빈 의료 기기를 만듭니다.

열성형은 플라스틱 시트가 유연해질 때까지 가열한 다음 금형을 사용하여 원하는 모양으로 성형하는 공정입니다. 이 공정은 종종 트레이, 포장 및 보호 커버와 같은 의료 기기를 생산합니다.

의료용 사출 성형 유형:

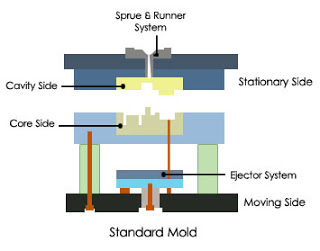

표준 사출 성형 광범위한 플라스틱 부품 및 제품을 만드는 데 사용되는 가장 일반적인 유형입니다.

투샷 사출 성형: 이 프로세스에는 두 가지 다른 재료를 동일한 금형에 주입하여 단일 부품을 만드는 작업이 포함됩니다. 이것은 종종 여러 색상으로 부품을 만들거나 다른 속성을 가진 다른 재료를 결합하는 데 사용됩니다.

인서트 사출 성형: 이 공정은 금속 인서트를 동일한 금형에 넣어 단일 부품을 만드는 것입니다. 대부분은 커넥터에 사용됩니다.

오버몰딩: 이 프로세스에는 완제품을 만들기 위해 이전에 성형된 부품 위에 두 번째 재료를 주입하는 작업이 포함됩니다. 제품에 그립, 핸들 및 기타 기능을 만드는 데 자주 사용됩니다.

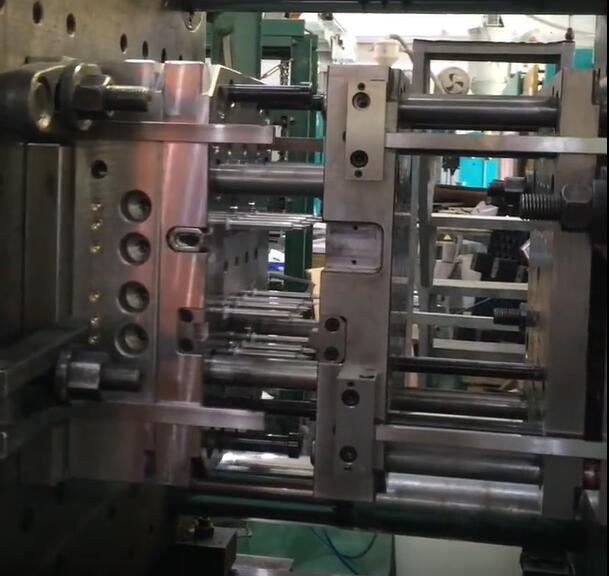

플라스틱 사출 금형 스타일:

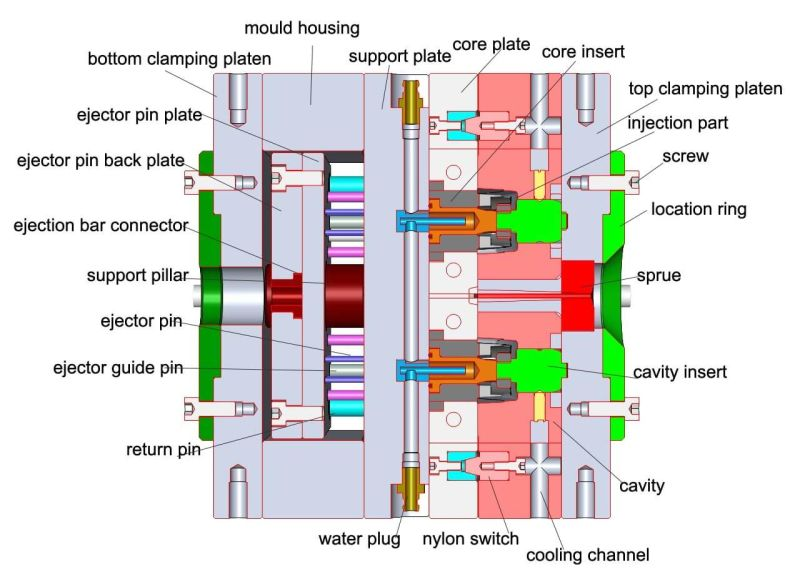

2플레이트 몰드: 두 판 금형은 많은 장점을 가진 가장 쉬운 사출 금형 구조입니다. 고정측(Cavity)과 가동측(Core)으로 구성되며 크게 2개의 부품으로 구성되어 있습니다. 두 개의 플레이트 몰드 게이트 구조에서 스프루, 러너 및 캐비티는 모두 같은 면에 있습니다. 다중 캐비티 XNUMX판 금형에서 게이트와 러너는 금형이 분할될 때 쉽게 배출되도록 분할선에 있어야 합니다. 그리고 XNUMX판 금형에는 많은 장점과 단점이 있습니다. 슬라이더, 각도 슬라이더, 리프터 및 각도 등과 같은 더 복잡한 구조를 추가하여 제품 구조를 달성할 수 있습니다.

XNUMX판 금형의 장점

성형주기 단축 및 수명 연장

심플한 디자인과 조작하기 쉬운

XNUMX판 금형보다 제조 비용이 저렴합니다.

게이트 위치 및 모양 선택이 더 편함

최소 운영 어려움 및 적은 유지 보수

3플레이트 몰드: XNUMX판 사출 금형은 XNUMX개의 분할 평면으로 구성되며 XNUMX개의 섹션으로 나뉩니다. 따라서 러너와 구성 요소는 서로 다른 분할 평면에 위치할 수 있습니다. 러너는 XNUMX개의 플레이트 금형에서 성형 부품으로 별도로 배출됩니다. 따라서 자동 디게이팅이 가능합니다. 그 적용에는 사출 위치 및 자동 디게이팅에 대해 서로 다른 평면에 러너 시스템을 배치하는 것이 포함됩니다. XNUMX판 금형은 플라스틱 성형 부품의 일부 기능 또는 요구 사항을 달성하기 위해 두 단계를 엽니다. 포인트 게이트, 캐비티 슬라이더 등과 같은 구성 요소를 추가하여 다양한 단계를 달성하십시오. 슬라이더, 앵글 슬라이더, 리프터, 앵글 등과 같은 더 복잡한 구조를 추가하여 제품 구조를 달성할 수 있습니다.

XNUMX판 금형의 장점

게이팅 위치의 유연성.

핫 러너 금형에 대한 저렴한 대안.

게이트 제거 작업을 제거합니다.

리버스 몰드: 리버스 몰드는 금형을 뒤집어 이젝터 쪽에서 사출하는 것입니다. 이 구조는 제품을 배출하는 방법을 고려한 다음 이 기능을 달성하기 위해 배출 플레이트에 두 개의 실린더를 추가해야 합니다.

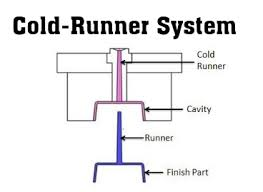

러너 유형에 따라 콜드 러너 시스템과 핫 러너 시스템이 있습니다.

콜드 러너 시스템: 콜드 러너는 사출 성형기 용융 후 금형 강재의 러너이며, 일반적으로 롱 러너가있는 콜드 러너는 많은 원료를 낭비하여 성형 압력을 줄입니다.

콜드 러너 금형 시스템에서 러너는 부품보다 커야 합니다. 그렇지 않으면 금형이 덜 채워질 위험이 있습니다. 핫 러너 시스템에 비해 한 가지 큰 장점은 열 민감성에 대한 우려 없이 더 많은 유형의 폴리머를 사용할 수 있다는 것입니다.

콜드 러너는 핫 러너보다 저렴하고 유지 관리도 쉽지만 여분의 재료를 재활용하거나 녹일 수 없다면 폐기물을 생성할 수 있습니다.

핫 러너 시스템: 핫 러너 시스템은 금형에 추가된 가열 시스템을 의미합니다. 핫 러너는 콜드 러너보다 비용이 많이 들지만(초기 투자 및 유지 관리 비용) 더 많은 양과 더 큰 부품을 처리할 수 있고 폐기물을 생성하지 않습니다. 경우에 따라 폐기물 부족과 더 높은 유지 보수 비용이 콜드 러너 시스템과 거의 동일한 순 비용으로 균형을 이룹니다. 핫 러너 금형은 보다 일관된 품질의 부품을 생산하고 더 빠른 사이클 시간으로 그렇게 하지만 색상을 변경하는 것이 쉽지 않으며 핫 러너는 일부 열에 민감한 폴리머를 수용할 수 없습니다.