Er kunnen verschillende soorten matrijzen worden gebruikt om medische hulpmiddelen te vervaardigen, waaronder spuitgieten, blaasvormen en thermovormen.

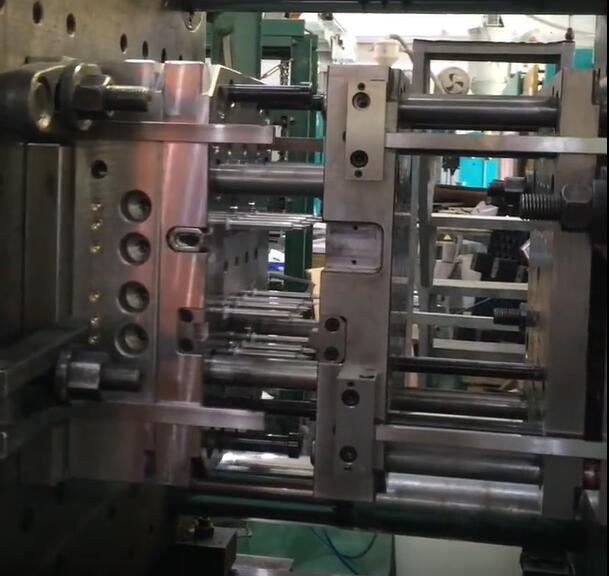

Spuitgieten is een proces waarbij gesmolten kunststof onder hoge druk in een vormholte wordt gespoten. Dit proces creëert vaak grote hoeveelheden identieke onderdelen met hoge precisie en nauwe toleranties. Spuitgieten wordt vaak gebruikt om medische hulpmiddelen te produceren, zoals injectiespuiten, injectieflacons, enz.

Blaasvormen is wanneer een gesmolten plastic buis in een vorm wordt geplaatst en de lucht in de buis wordt geblazen om de gewenste vorm te krijgen. Dit proces creëert vaak holle medische hulpmiddelen zoals flessen, containers en slangen.

Thermoforming is een proces waarbij een plastic plaat wordt verwarmd totdat deze buigzaam wordt en vervolgens met behulp van een mal in de gewenste vorm wordt gebracht. Dit proces levert vaak medische hulpmiddelen op, zoals trays, verpakkingen en beschermhoezen.

Soorten spuitgieten voor medisch:

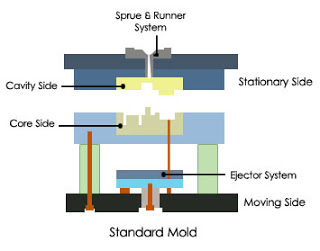

Standaard spuitgieten is het meest voorkomende type dat wordt gebruikt om een breed scala aan plastic onderdelen en producten te maken.

Twee-shot spuitgieten: Dit proces omvat het injecteren van twee verschillende materialen in dezelfde mal om een enkel onderdeel te creëren. Dit wordt vaak gebruikt om onderdelen met meerdere kleuren te maken of om verschillende materialen met verschillende eigenschappen te combineren.

Spuitgieten invoegen: Dit proces is het plaatsen van het metalen inzetstuk in dezelfde mal om een enkel onderdeel te maken; de meeste worden gebruikt voor connectoren.

Overgieten: Dit proces omvat het injecteren van een tweede materiaal over een eerder gegoten onderdeel om een afgewerkt product te creëren. Dit wordt vaak gebruikt om grepen, handgrepen en andere functionele kenmerken op producten te creëren.

Kunststof spuitgietstijlen:

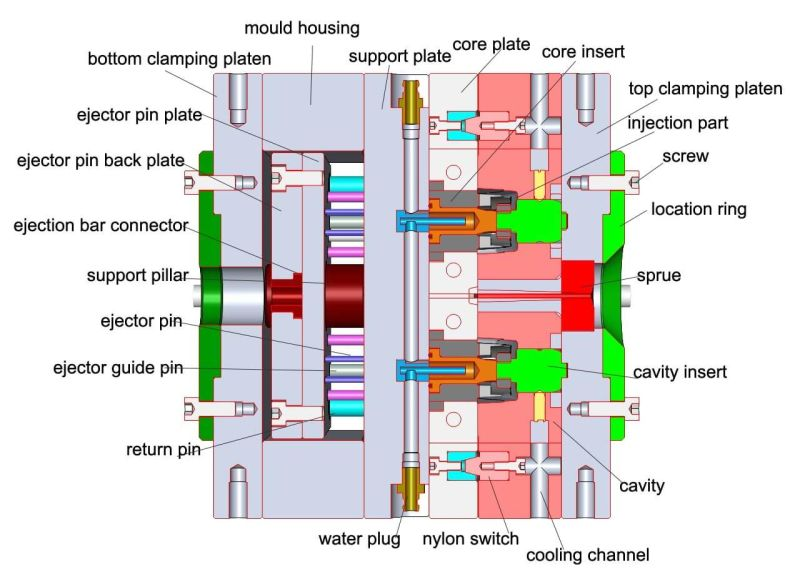

2 plaatvorm: Vorm met twee platen is de gemakkelijkste spuitgietstructuur met veel voordelen. Het bestaat uit een vaste zijde (holte) en een beweegbare zijde (kern) met 2 hoofdonderdelen. In de structuur van twee plaatvormpoorten, spruw, lopers en holtes bevinden zich allemaal aan dezelfde kant. In een mal met meerdere holtes en twee platen moeten poorten en geleiders zich in de scheidingslijn bevinden om gemakkelijk te kunnen worden uitgeworpen wanneer de mal splijt. En een mal met twee platen heeft veel voor- en nadelen. Het zou meer complexe structuren kunnen toevoegen, zoals schuifregelaars, hoekschuifregelaars, lifters en hoeken, enz. Om de structuur van het product te bereiken.

De voordelen van twee plaatvormen

Verkorte vormcyclus en spanwijdte met lange levensuur

Eenvoudig ontwerp en eenvoudig te bedienen

Goedkoper te vervaardigen dan een mal met drie platen

Comfortabeler om de locatie en vorm van de poort te selecteren

Minimale operationele problemen en minder onderhoud

3 plaatvorm: Spuitgietmatrijs met drie platen bestaat uit twee scheidingsvlakken en splitst zich in drie secties. Daarom kunnen lopers en componenten zich op verschillende scheidingsvlakken bevinden. De loper wordt afzonderlijk uitgeworpen naar het gevormde deel in drie plaatmallen. Daarom is automatische de-gating mogelijk. De toepassing ervan omvat het positioneren van het runnersysteem in verschillende vlakken ten opzichte van de injectielocatie en automatische de-gating. Vorm met drie platen opent twee stappen om een bepaalde functie of vereisten van het kunststof vormdeel te bereiken. Voeg componenten toe zoals point gates, cavity sliders, etc. om de verschillende stappen te bereiken. En zou meer complexe structuren kunnen toevoegen, zoals schuifregelaars, hoekschuifregelaars, lifters, hoeken, enz., om de structuur van het product te bereiken.

De voordelen van drie plaatvormen

Flexibiliteit in poortlocatie.

Goedkoop alternatief voor hotrunner-mal.

Elimineer de verwijdering van de poort.

Omgekeerde mal: Omgekeerde mal is om de mal te draaien en te injecteren vanaf de uitwerpzijde. Deze structuur moet overwegen hoe de producten moeten worden uitgeworpen en vervolgens twee cilinders op uitwerpplaten toevoegen om deze functie te bereiken.

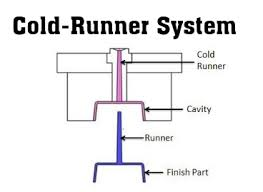

Over runner-types gesproken, er zijn cold runner-systemen en hot runner-systemen:

Cold runner-systeem: Koude loper is na het smelten van de spuitgietmachine, de loper bij het vormstaal, normaal gesproken, koude loper met lange loper en verspilt veel grondstof, waardoor de vormdruk wordt verminderd.

In een cold-runner-vormsysteem moet de runner groter zijn dan het onderdeel. Anders loop je het risico dat de mal te vol raakt. Een groot voordeel ten opzichte van een hot-runner-systeem is de mogelijkheid om meer soorten polymeren te gebruiken zonder dat u zich zorgen hoeft te maken over warmtegevoeligheid.

Cold runners zijn minder duur dan hot runners en zijn ook gemakkelijk te onderhouden, maar ze kunnen afval veroorzaken, tenzij je het extra materiaal kunt recyclen of smelten.

Hot runner-systeem: Hotrunner-systeem betekent een toegevoegd verwarmingssysteem in de mal. Hotrunners zijn duurder dan coldrunners (wat betreft initiële investering en onderhoud), maar ze kunnen grotere volumes en grotere onderdelen aan en genereren geen afval. In sommige gevallen is het ontbreken van afvalbalansen met de hogere onderhoudskosten ongeveer dezelfde nettokosten als een cold-runner-systeem. Hot-runner-mallen produceren onderdelen met een meer consistente kwaliteit en doen dit met snellere cyclustijden, maar het is niet zo eenvoudig om van kleur te veranderen, noch kunnen hotrunners geschikt zijn voor sommige warmtegevoelige polymeren.