Для изготовления медицинских изделий могут использоваться различные типы пресс-форм, в том числе литье под давлением, выдувное формование и термоформование.

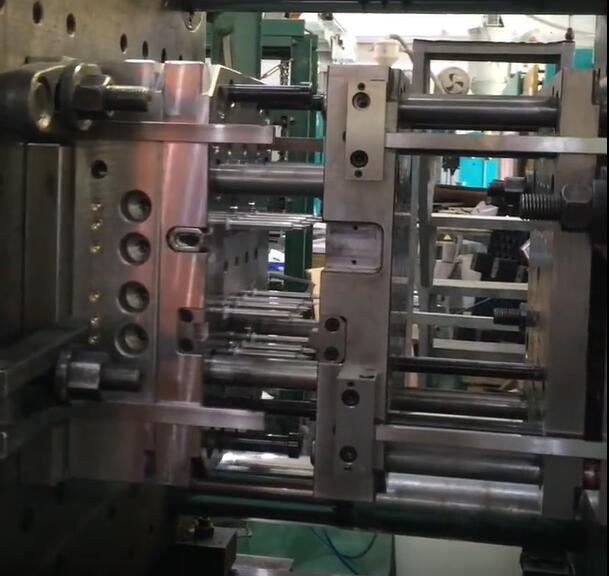

Литье под давлением — это процесс, при котором расплавленный пластик впрыскивается в полость формы под высоким давлением. Этот процесс часто создает большие объемы идентичных деталей с высокой точностью и жесткими допусками. Литье под давлением обычно используется для производства медицинских изделий, таких как шприцы, флаконы и т. д.

Выдувное формование — это когда расплавленная пластиковая трубка помещается в форму, и воздух вдувается в трубку для придания желаемой формы. Этот процесс часто создает полые медицинские устройства, такие как бутылки, контейнеры и трубки.

Термоформование — это процесс, при котором пластиковый лист нагревают до тех пор, пока он не станет гибким, а затем формуют в желаемую форму с помощью пресс-формы. Этот процесс часто используется для производства медицинских изделий, таких как лотки, упаковка и защитные чехлы.

Виды литья под давлением для медицины:

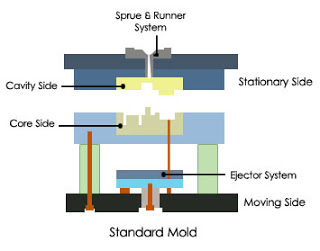

Стандартное литье под давлением является наиболее распространенным типом, используемым для создания широкого спектра пластиковых деталей и изделий.

Двухэтапное литье под давлением: Этот процесс включает в себя впрыскивание двух разных материалов в одну и ту же форму для создания единой детали. Это часто используется для создания деталей с несколькими цветами или для комбинирования разных материалов с разными свойствами.

Вставьте литье под давлением: Этот процесс заключается в помещении металлической вставки в ту же форму для создания единой детали; большинство из них используются для разъемов.

Формование: Этот процесс включает в себя впрыск второго материала поверх ранее сформованной детали для создания готового продукта. Это часто используется для создания захватов, ручек и других функциональных элементов продуктов.

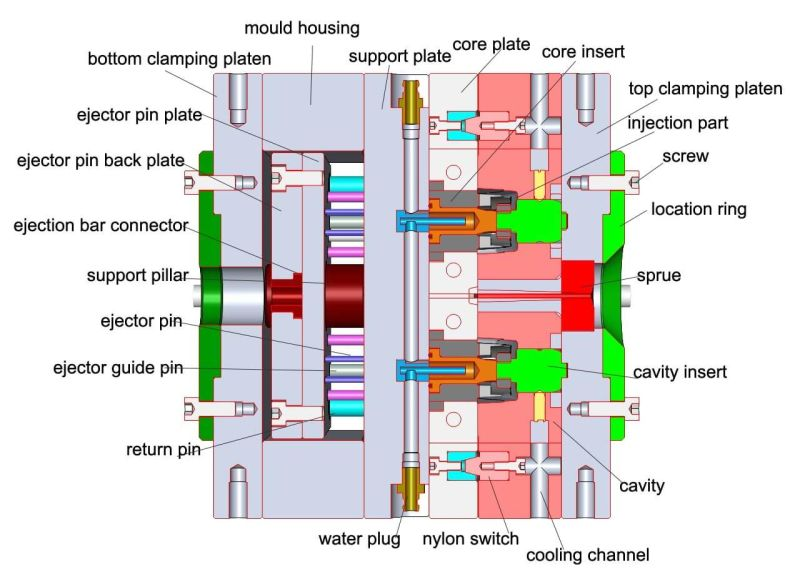

Пластиковые формы для литья под давлением:

2пластинчатая форма: Пресс-форма с двумя плитами является самой простой конструкцией пресс-формы для литья под давлением со многими преимуществами. Он состоит из неподвижной стороны (полости) и подвижной стороны (сердцевины) с 2 основными частями. В конструкции двух пластинчатых литников, литников, полозьев и полостей все они находятся на одной стороне. В многогнездной пресс-форме с двумя пластинами ворота и направляющие должны находиться на линии разъема, чтобы их можно было легко вытолкнуть при разделении пресс-формы. А двухпластинчатая пресс-форма имеет много преимуществ и недостатков. Он может добавлять более сложные конструкции, такие как ползунки, угловые ползунки, подъемники, углы и т. д., чтобы получить структуру продукта.

Преимущества двухпластинчатой пресс-формы

Сокращенный цикл формования и длительный срок службы

Простой дизайн и простота в эксплуатации

Дешевле в производстве, чем трехпластинчатая пресс-форма.

Удобнее выбирать расположение и форму ворот

Минимальные эксплуатационные трудности и меньше обслуживания

3пластинчатая форма: Трехпластинчатая пресс-форма для литья под давлением состоит из двух плоскостей разъема и делится на три секции. Поэтому направляющие и компоненты могут располагаться в разных плоскостях разъема. Бегунок выталкивается отдельно к отформованной детали в трех пластинчатых формах. Поэтому возможна автоматическая разблокировка. Его применение включает в себя позиционирование литниковой системы в разных плоскостях относительно места впрыска и автоматическую разблокировку. Трехпластинчатая пресс-форма откроет две ступени для достижения некоторых функций или требований к пластиковой формовочной детали. Добавьте компоненты, такие как точечные вентили, ползунки полостей и т. д., чтобы выполнить различные шаги. И можно добавить более сложные конструкции, такие как ползунки, угловые ползунки, подъемники, углы и т. д., чтобы получить структуру продукта.

Преимущества трехпластинчатой пресс-формы

Гибкость в расположении ворот.

Недорогая альтернатива горячеканальной пресс-форме.

Исключите операцию удаления ворот.

Обратная форма: Обратная форма предназначена для поворота формы и впрыскивания со стороны эжектора. Эта структура должна учитывать, как выбрасывать продукты, а затем добавить два цилиндра на выталкивающие пластины для достижения этой функции.

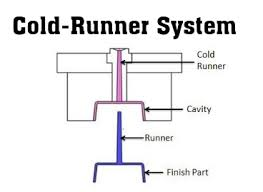

Говоря о типах литников, существуют системы с холодными литниками и системы с горячими литниками:

Холодноканальная система: Холодный желоб находится после того, как расплав машины для литья под давлением является бегуном в стальной литейной форме, как правило, холодный бегун с длинным бегуном и отходами большого количества сырья, что снижает давление литья.

В системе пресс-формы с холодным литником литник должен быть больше детали. В противном случае вы рискуете недолить форму. Одним из больших преимуществ по сравнению с горячеканальной системой является возможность использовать больше типов полимеров, не беспокоясь о чувствительности к теплу.

Холодноканальные системы дешевле, чем горячеканальные, и их также легко обслуживать, но они могут создавать отходы, если вы не сможете переработать или переплавить лишний материал.

Горячеканальная система: Горячеканальная система означает дополнительную систему нагрева в пресс-форме. Горячеканальные системы дороже, чем холодноканальные (с точки зрения первоначальных инвестиций и обслуживания), но они могут работать с большими объемами и более крупными деталями и не производят отходов. В некоторых случаях отсутствие баланса отходов с более высокими затратами на техническое обслуживание может быть примерно такой же себестоимостью, как у системы с холодным литником. Горячеканальные пресс-формы производят детали более стабильного качества и делают это с более коротким временем цикла, но изменить цвет не так просто, и горячеканальные пресс-формы не могут работать с некоторыми термочувствительными полимерами.