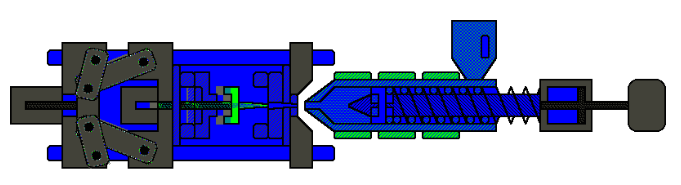

• عملية صب حقن البلاستيك يتضمن بشكل أساسي أربع مراحل: التعبئة ، والحفاظ على الضغط ، والتبريد ، وإزالة القوالب. هذه المراحل الأربع هي عملية مستمرة تمامًا ، والتي تحدد بشكل مباشر جودة تشكيل المنتجات البلاستيكية.

الحشوة هي الخطوة الأولى في دورة الحقن بأكملها ، بدءًا من إغلاق القالب وتنتهي بملء تجويف القالب بنسبة 95٪ تقريبًا. في عملية تشكيل وتعبئة تجويف القالب ، إذا كانت هناك عيوب في تعبئة المنتجات ، فستكون هناك مشاكل في الجودة مثل تقليل الضغط بشكل كبير ، ووقت ملء طويل جدًا ، وملء عدم الرضا.

الضغط المستمر هو التطبيق المستمر للضغط ، ذوبان الانضغاط ، زيادة كثافة البلاستيك للتعويض عن سلوك الانكماش البلاستيكي. عادة ما يتم تقسيم التحكم في ضغط الحقن إلى ضغط حقن واحد ، أو ضغطين للحقن (ضغط احتجاز) ، أو أكثر من ثلاثة عناصر تحكم في ضغط الحقن. يعد التوقيت المناسب لمفتاح الضغط مهمًا جدًا لمنع ارتفاع الضغط في العفن ولمنع المواد الزائدة أو المفقودة. يعتمد الحجم المحدد للمنتجات المقولبة على ضغط ودرجة حرارة الذوبان عند إغلاق الذبابة في مرحلة الاحتفاظ بالضغط.

إذا ظل ضغط ودرجة حرارة المنتج كما هو في كل مرة بدءًا من ضغط التثبيت وحتى مرحلة التبريد للمنتج ، فلن يتغير الحجم المحدد للمنتج. عند درجة حرارة صب ثابتة ، فإن أهم العوامل التي تحدد حجم المنتج هي ضغط ودرجة الحرارة. على سبيل المثال: بعد ملء نهاية الضغط ، يتم تقليل الضغط على الفور ، عندما تشكل الطبقة السطحية سماكة معينة لزيادة الضغط ، فإن استخدام قوة تحامل منخفضة لتشكيل جدار سميك للمنتجات الكبيرة يمكن أن يزيل حفرة الانهيار ويطير.

عادة ما يكون ضغط وسرعة التثبيت 50٪ -65٪ من الحد الأقصى للضغط والسرعة عند ملء التجويف البلاستيكي ، أي أن ضغط الإمساك أقل بحوالي 0.6-0.8Mpa من ضغط الحقن. نظرًا لأن ضغط الإمساك أقل من ضغط الحقن ، فإن حمل مضخة الزيت يكون أقل في فترة الاحتفاظ الكبيرة ، مما يطيل من عمر خدمة مضخة الزيت الصلب ويقلل من استهلاك الطاقة لمحرك مضخة الزيت. لا تزال كمية صغيرة من الذوبان (المخزن المؤقت) متبقية في نهاية قضيب اللولب بالقرب من نهاية شوط الحقن. وفقًا لحالة التعبئة في القالب ، يمكن إضافة كمية صغيرة من الذوبان عن طريق زيادة ضغط الحقن (ضغط الحقن الثاني أو الثالث) لمنع انخفاض المنتج أو ضبط معدل انكماش المنتج.

تصميم نظام التبريد مهم جدًا في قالب الحقن. هذا لأن صب المنتجات البلاستيكية يبرد فقط التصلب إلى صلابة معينة ، بعد إزالة القوالب لتجنب المنتجات البلاستيكية بسبب التشوه الخارجي. يعتمد وقت التبريد بشكل أساسي على درجة حرارة الذوبان ، وسمك الجدار وكفاءة التبريد للمنتج ، وصلابة المادة. ستثبت المادة الصلبة في القالب بسرعة أكبر من المادة اللينة. إذا تم إجراء التبريد من كلا الجانبين ، فسيكون وقت التبريد المطلوب لكل سمك جدار 0.100 حوالي 10 إلى 15 ثانية. تتطلب المنتجات المطلية بالغراء وقت تبريد أطول لأنه يمكن تبريدها بكفاءة عبر مساحة سطح أصغر. سيكون وقت التبريد المطلوب لكل سمك جدار 0.100 بوصة حوالي 15 إلى 25 ثانية.

ديمولدينغ هو الخطوة الأخيرة في دورة القولبة بالحقن الكاملة. على الرغم من أن المنتجات قد تم تبريدها ، أو إعادة تشكيلها ، أو على جودة المنتجات لها تأثير مهم للغاية ، إلا أن عملية إزالة القوالب غير الصحيحة قد تؤدي إلى إزالة المنتجات بقوة غير متساوية ، مما يؤدي إلى تشوه المنتج وعيوب أخرى. هناك طريقتان رئيسيتان لإزالة القوالب: فك قولبة قضيب القاذف وفك القوالب المتعرجة. من أجل ضمان جودة المنتجات ، يجب أن نختار الطريقة المناسبة لإزالة القوالب وفقًا للخصائص الهيكلية للمنتجات.