عند تصميم أي جزء من أجل حقن صب، من المهم مراعاة معدل انكماش وتقلص المادة والهندسة المرتبطة بالمكون. الانكماش البلاستيكي هو التغير في الأبعاد الذي يحدث في الجزء المصبوب حيث يبرد بعد الحقن. يحدث معظم انكماش الجزء بينما لا يزال داخل أداة التشكيل أثناء مرحلة التبريد ، ولكن تحدث كمية صغيرة من الانكماش بعد الطرد ، حيث يستمر الجزء في البرودة (خاصة بالنسبة لـ Delrin أو POM).

عند الطرد ، تم بالفعل تبديد غالبية الحرارة الزائدة وحدث معظم الانكماش. قد يستمر الجزء في الانكماش بشكل طفيف للغاية لعدة ساعات أو حتى أيام حتى تستقر درجة الحرارة ومحتوى الرطوبة لمطابقة البيئة المحيطة. نتيجة لذلك ، للحفاظ على الاتساق وتثبيت الجزء المناسب ، يجب أن ينتظر فحص الأبعاد يومًا على الأقل بعد إخراج الجزء.

يتم التعبير عن وحدات الانكماش الجزئي المصبوب بحقن البلاستيك بأجزاء من الألف من البوصة لكل بوصة خطية (0.00X / in / in). تتراوح معدلات الانكماش النموذجية بين 0.001 / in / in و .020 / in / in - اعتمادًا على المادة ، وسمك الجدار ، ومعدلات التبريد والمتغيرات الأخرى - بمتوسط يبلغ حوالي 0.006 / in / in.

التعويض في النموذج مقابل القالب

عند حساب الانكماش ، يقوم مهندس الأدوات ببساطة بقياس أدوات القوالب بمقدار 1.00X. في أيام ما قبل CAD ، سيعوض المهندس الانكماش عن طريق تكبير الجزء ببساطة بضرب كل رقم في الرسم بمقدار 1.00X. في ICOMold ، يتم تعويض الانكماش في مرحلة بناء القالب ، لذلك يجب أن تتوافق أبعاد الجزء المستقر مع مواصفات نموذج CAD والمطبوعات الجزئية. بمعنى آخر ، نحن نعوض الانكماش بحيث تتوافق مواصفات الجزء مع النموذج.

صب حقن البلاستيك يختلف الانكماش باختلاف سمك الجدار أيضًا. عادةً ما يوفر مورد المواد ورقة بيانات المواد التي تحدد نطاق الانكماش للمادة. على سبيل المثال 0.005-0.007 / in / in لسمك جدار 0.100 بوصة. في المقابل ، إذا كان الجدار 0.100 أثناء التحقق والتفتيش ، فمن المتوقع أن يكون للأجزاء معدل انكماش قدره 0.006 ″ على طول تلك الجدران. عند تطوير الأجزاء ذات التفاوتات الشديدة ، من الأهمية بمكان تحديد معدل الانكماش في مرحلة تصميم الأدوات ، للتأكد من أن الأجزاء النهائية تفي بمواصفات النموذج.

ضبط تعويض الانكماش

يمكن للقالب ضبط انكماش الأجزاء عن طريق تعديل كثافة المادة ، أي مدى صعوبة تعبئتها وطول فترة التبريد داخل القالب. إذا كان الجزء كبيرًا ، أو كانت التفاوتات حرجة ، أو تم استخدام مادة جديدة أو غريبة ، فإننا نوصي دائمًا بإجراء لقطات اختبار قبل بدء الإنتاج.

العديد من قوالب الحقن لديها رف ضخم من الأدوات المتقادمة. سيكون الحل الرائع هو الوصول إلى مرفق التشكيل والعثور على الجزء الذي يجعل الجزء مشابهًا إلى حد ما في الحجم والشكل وسماكة الجدار للجزء الخاص بك. مقابل رسوم رمزية ، سيطلق القالب الراتنج الذي تريده في القالب ثم يستخدم الأجزاء لحساب الانكماش الدقيق للمواد الخاصة بك في ملف تعريف مشابه لمنتجك. هذا الحل مفيد للغاية ويستحق بالتأكيد قضاء المزيد من الوقت والاستثمار لأدائه ، حيث أن التكلفة أرخص بكثير من إعادة صياغة أو إلغاء الأداة بسبب الأجزاء التي تكون خارج نطاق التسامح.

انكماش غير متكافئ

بسبب التركيب الكيميائي المعقد للبوليمرات ، تتصرف المواد البلاستيكية المختلفة بشكل مختلف عن بعضها البعض. لذلك من الأهمية بمكان مراجعة ورقة بيانات المادة قبل تطوير الأدوات. تمت إضافة طبقة أخرى من التعقيد للمواد ذات خصائص الانكماش غير المتكافئة. هذه مواد بلاستيكية لها انكماش مختلف في اتجاه واحد عن الآخر.

على سبيل المثال ، البوليمرات المملوءة بألياف زجاجية طويلة سوف تتقلص في الاتجاه العرضي (العرضي) أكثر من الاتجاه الطولي (التدفق). هذا يشكل معضلة مثيرة للاهتمام لمصمم القوالب. ستوضح وثائق مورد المواد أن هناك معدل انكماش مختلف في المحور X عنه في Y. إنها ليست مشكلة للأجزاء المستقيمة الطويلة مثل عصي المصاصة أو المساطر ، ولكنها قد تكون صعبة بالنسبة للأجزاء ذات الأشكال الهندسية المعقدة.

إذا كان الجزء معقدًا ، كما هو الحال مع الثقوب وواجهات التدفق التي تلتقي بزوايا مختلفة وتعمل في اتجاهات مختلفة في أماكن مختلفة في الجزء ، فمن المستحيل الحساب والنمذجة بدقة. سيكون الوقت والتكلفة لتصميم النتيجة دراسة باهظة الثمن وغير ضرورية ، حتى لو كان من الممكن إجراؤها على المستوى المطلوب من الثقة / الموثوقية.

على سبيل المثال ، ينخفض التعقيد إلى أشكال هندسية بسيطة مثل الثقوب المستديرة. قد تصبح بيضاوية الشكل في الأداة بسبب تدفق البلاستيك المصهور والانكماش اللاحق بالنسبة لاتجاه الألياف في المادة. لا يمكن استخدام المكونات القياسية مثل المسامير الأساسية.

يتم تطبيق تقريب انكماش القالب على الجزء بأكمله عن طريق حساب متوسط الانكماش بين الانكماش الطولي والانكماش العرضي. يتيح ذلك إجراء تقدير تقريبي جيد للجولة الأولى ويتطلب من جميع الأطراف التوقيع على النهج بسبب التباين المحتمل في النتائج. ثم يتم تعديل الميزات الهامة أو إضافتها بعد اللقطات الأولى ، بناءً على تحليل تدفق المواد وانكماشها.

خلاصة القول ، حاول تجنب راتنجات الانكماش غير المتكافئة إذا كانت التفاوتات القريبة حرجة للغاية.

أسباب تقلص علامات صب حقن البلاستيك

قد يكون هناك سبب واحد أو أكثر لتشكيل علامات الانكماش أثناء صب حقن البلاستيك ، بما في ذلك طرق المعالجة وهندسة المكونات واختيار المواد وتصميم القالب البلاستيكي. غالبًا ما يتم تحديد الهندسة واختيار المواد بواسطة مورد المواد الخام ولا يمكن تغييرها بسهولة. ومع ذلك ، هناك العديد من العوامل المتعلقة بتصميم القالب من جانب الشركة المصنعة للقالب والتي قد تؤثر على انكماش معالجة حقن البلاستيك. قد ينتج عن نوع بوابة تصميم عداء التبريد وحجم البوابة مجموعة متنوعة من التأثيرات. على سبيل المثال ، تُبرد البوابة الصغيرة مثل بوابة الأنبوب أسرع بكثير من البوابة المدببة. التبريد المبكر عند البوابة يقلل من وقت الملء في التجويف ويزيد من فرصة علامات الانكماش. بالنسبة لعمال القوالب ، يعد تعديل ظروف المعالجة طريقة لحل مشكلة الانكماش في معالجة البلاستيك. ضغط التعبئة والوقت يؤثران بشكل كبير على الانكماش. بعد ملء الأجزاء ، تستمر المادة الزائدة في ملء التجويف لتعويض انكماش المادة. إذا كانت مرحلة الملء قصيرة جدًا ، فسيتم تكثيف الانكماش وسيتم إنتاج المزيد أو أكبر من علامات الانكماش.

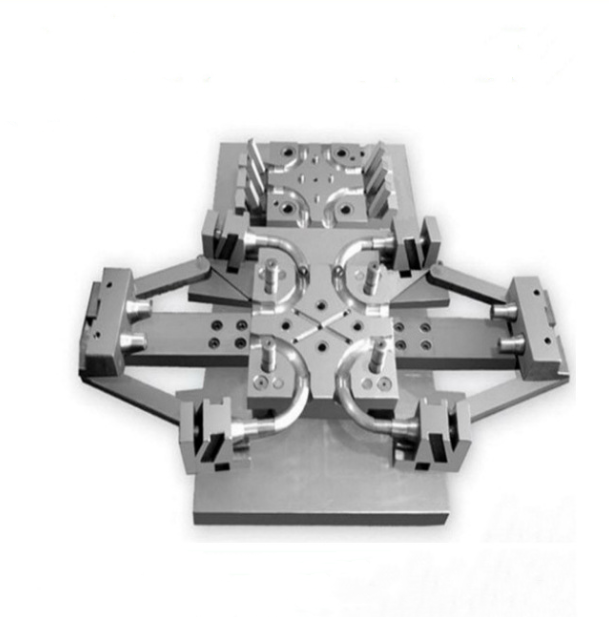

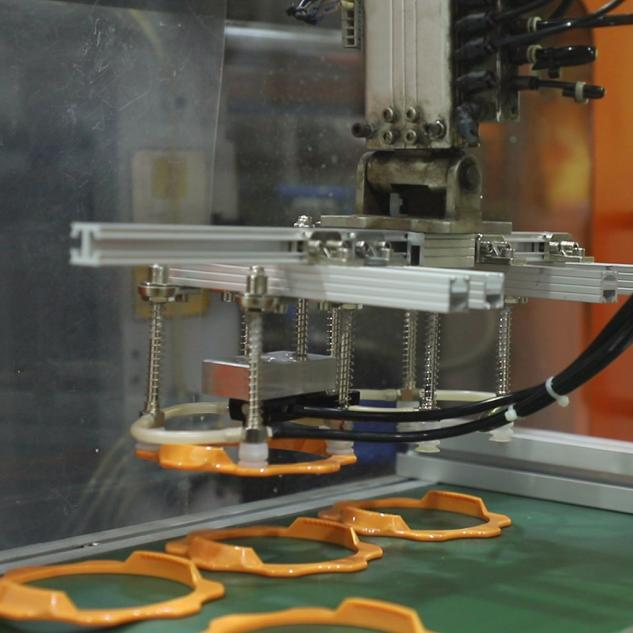

RJC تأسست في عام 2002 وتعمل في الخدمات الهندسية والتصنيع التقني ، مثل النماذج الأولية السريعة, تصنيع القوالب، حقن صب ، و التصنيع باستخدام الحاسب الآلي.CNC. ستكون RJC خيارًا جيدًا للبائع.

انقر فوق: https: //rjcmold.com/contact-us/

أرسل inqury.