In de dynamische wereld van de moderne productie vormt CNC-bewerking de hoeksteen die de toekomst vormgeeft van de manier waarop producten worden ontworpen en geproduceerd. Dit geavanceerde proces, waarbij gebruik wordt gemaakt van CNC-machines (computer numerieke besturing), is cruciaal voor het nauwkeurig en efficiënt maken van onderdelen. Maar wat onderscheidt de beste bewerkte onderdelen? Het antwoord ligt in het begrijpen van bewerkingstoleranties en oppervlakteafwerking die de belangrijkste factoren zijn die de uiteindelijke kwaliteit en functionaliteit van een onderdeel bepalen.

Toleranties, of ze nu bilateraal, unilateraal, limiet of standaard zijn, definiëren de toegestane grenzen van variatie in de afmetingen van een onderdeel. Dit is van cruciaal belang om ervoor te zorgen dat elk CNC-gefreesd onderdeel naadloos past in de toegewezen rol. Aan de andere kant kan de oppervlakteafwerking, die de textuur van het oppervlak van het onderdeel bepaalt, de prestaties en levensduur van een onderdeel aanzienlijk beïnvloeden.

In deze blogpost navigeren we door de ingewikkelde richtlijnen van toleranties voor CNC-bewerkingen, van algemene tolerantie tot nauwere toleranties uitgedrukt in mm. En verdiep je in de nuances van het bereiken van de perfecte oppervlakteafwerking. Verwacht inzicht te krijgen in hoe bilaterale en unilaterale toleranties, naast specifieke termen als bewerkingsservice en CNC-gefreesde onderdelen, een cruciale rol spelen in CNC-bewerkingsdiensten. Aan het eind heeft u een uitgebreid inzicht in de manier waarop tolerantie het succes van uw project kan beïnvloeden, waardoor u op weg kunt gaan naar uitmuntende productie.

Toleranties voor CNC-bewerking begrijpen

Navigeren door de ingewikkelde wereld van toleranties voor CNC-bewerking onthult een wereld waarin precisie voorop staat. Het begrijpen van de nuances ervan is van cruciaal belang voor iedereen die de productiewereld betreedt. CNC-bewerkingstoleranties verwijzen naar de toegestane variatiegrenzen in de afmetingen van een vervaardigd onderdeel. Ze vormen een hoeksteenconcept dat ervoor zorgt dat onderdelen naadloos in elkaar passen in samenstellingen.

Dit aspect van het productieproces wordt beheerst door termen als standaardtolerantie, limiettolerantie en bilaterale tolerantie, die allemaal een cruciale rol spelen bij het bereiken van de gewenste kwaliteit en functionaliteit van componenten. Het belang van toleranties bij CNC-bewerking kan niet genoeg worden benadrukt. Ze hebben een directe invloed op de integriteit en prestaties van het eindproduct, waardoor naleving van internationale normen noodzakelijk is. En de nauwgezette toepassing van geometrische maatvoerings- en tolerantieprincipes.

Verschillende factoren dragen bij aan het bepalen van toleranties bij CNC-bewerkingen, inclusief de mogelijkheden van de machine. De eigenschappen van het materiaal waaraan wordt gewerkt en de complexiteit van het ontwerp. Machinewerkplaatsen worden voortdurend geconfronteerd met uitdagingen om aan standaard bewerkingstoleranties te voldoen of krappe bewerkingstoleranties te bereiken, waarvoor een diepgaand begrip van de soorten toleranties en tolerantiebanden vereist is.

Het samenspel tussen CNC frezenDe gewenste toleranties voor CNC en de tolerantie voor CNC-bewerking vereisen een harmonieus evenwicht, waardoor onderdelen niet alleen voldoen aan de onderdeeltoleranties van internationale normen, maar deze zelfs overschrijden. Dit delicate evenwicht onderstreept het belang van precisie bij de productie, waarbij elke micron telt. Het maken van de richtlijnen voor toleranties voor CNC-bewerkingen en het afwerken van een cruciaal raamwerk voor het bereiken van uitmuntendheid in de productie.

Soorten CNC-bewerkingstoleranties

In de ingewikkelde wereld van CNC-bewerkingen is het begrijpen van de richtlijnen van bewerkingstoleranties en afwerking van het grootste belang. Toleranties, vaak de onbezongen helden van precisiebewerking, zorgen ervoor dat onderdelen perfect in elkaar passen en functioneren zoals bedoeld. Ze vormen de ruggengraat van gestandaardiseerde toleranties op bewerkte onderdelen en begeleiden CNC-machinewerkplaatsen in hun zoektocht naar perfectie. Laten we eens kijken naar de verschillende toleranties die cruciaal zijn in dit proces.

- Dimensionale tolerantiesverwijzen naar de aanvaardbare variaties in de afmetingen van een onderdeel. Dit omvat basistoleranties, die de algemene grenzen definiëren; werkelijke grootte, die de beoogde precieze meting aangeeft; en limieten, die de maximaal en minimaal toegestane afmetingen specificeren. Deze toleranties helpen CNC-werkplaatsen om nauwe toleranties te bereiken, zodat onderdelen aan hun exacte specificaties voldoen.

- Geometrische tolerantiesbreng een extra laag precisie, waarbij de nadruk ligt op de vorm en oriëntatie van onderdelen. Begrippen als vlakheid, parallelliteit en concentriciteit zorgen ervoor dat elk oppervlak perfect uitgelijnd en gebalanceerd is. Deze toleranties zijn essentieel voor onderdelen die nauwkeurig in elkaar moeten passen, wat het belang benadrukt van het bepalen van toleranties die rekening houden met geometrische afwijkingen.

- Toleranties voor oppervlakteafwerkinggaan over het uiterlijk en het gevoel van de onderdeeloppervlakken. Ze hebben betrekking op esthetiek en functionaliteit en beïnvloeden de manier waarop een onderdeel interageert met zijn omgeving en andere onderdelen. Het bereiken van de juiste oppervlakteafwerking is een bewijs van de vaardigheid van een CNC-machinewerkplaats, omdat het een diepgaand begrip van materialen en bewerkingsprocessen vereist.

Toleranties berekenen en specificeren

Het berekenen en specificeren van toleranties is een fundamentele stap bij het garanderen van het succes van CNC-bewerkingsprojecten. Het gaat om een delicaat evenwicht tussen ontwerpvereisten en productiemogelijkheden. Om ervoor te zorgen dat onderdelen perfect in elkaar passen, zonder onnodige kosten. De sleutel tot het beheersen van CNC-toleranties is het begrijpen en oordeelkundig toepassen van de basisprincipes.

Richtlijnen voor het berekenen van bewerkingstoleranties:

- Basismaat:Dit is de theoretische maat die als referentiepunt wordt gebruikt en waarvan alle toleranties worden afgeleid.

- Limits:De maximale en minimale afmetingen die zijn toegestaan voor het bewerkte onderdeel. Deze definiëren het tolerantiebereik.

- Afwijking:Het aanvaardbare verschil tussen de daadwerkelijk geproduceerde maat en de basismaat. Dit kan positief of negatief zijn en bepaalt de richting van de tolerantie.

Het specificeren van toleranties in CNC-bewerkingsplannen en blauwdrukken vereist een integrale aanpak. Ten eerste is het essentieel om de functie van het onderdeel binnen het samenstel te bepalen om de juiste tolerantie te vinden die past zonder overengineering te garanderen. Door gebruik te maken van bewerkingstolerantiestandaarden, zoals beschreven in internationale standaarden voor bewerkingstoleranties, wordt de selectie van de typische bewerkingstoleranties die in de industrie worden gebruikt, geholpen.

Het tolerantiebereik en eventuele vereiste toleranties voor specifieke kenmerken moeten op de blauwdruk worden aangegeven. Precisie-CNC-bewerkingen vereisen vaak nauwere toleranties, terwijl standaard prototype- en productiebewerkingen een breder bereik mogelijk maken. Door verschillende toleranties, waaronder gebruikelijke CNC-bewerkingstoleranties, duidelijk op het plan of de blauwdruk te specificeren, kunnen ingenieurs en machinisten de juiste CNC-bewerkingsprocessen selecteren om aan de ontwerpvereisten te voldoen.

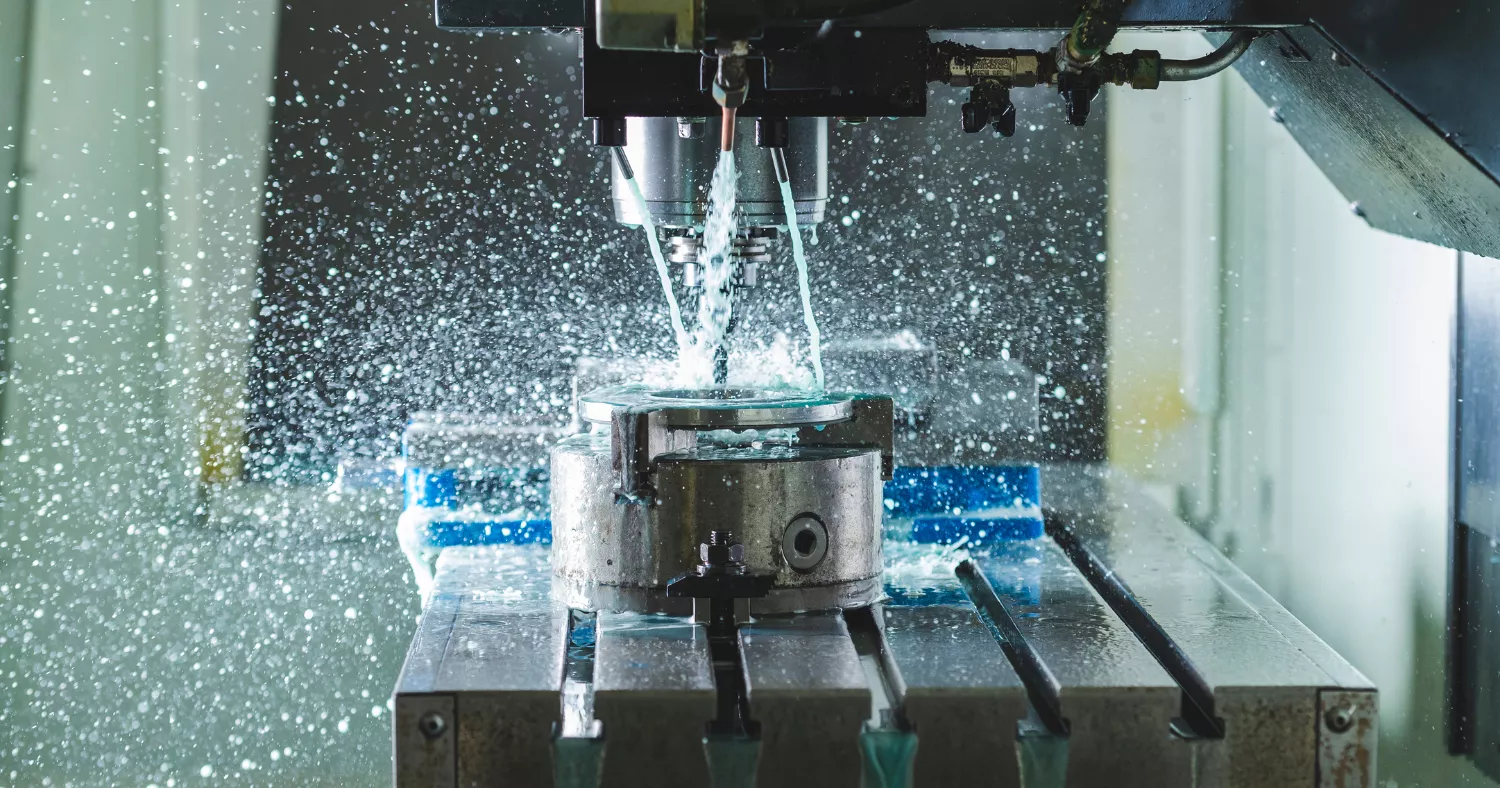

Het bereiken van de gewenste oppervlakteafwerking

Het bereiken van de gewenste oppervlakteafwerkingen bij CNC-bewerking is een kunst die de prestaties van onderdelen aanzienlijk beïnvloedt. De keuze van het gereedschap, de snijparameters en de nabewerkingsmethoden spelen een cruciale rol. Met precisiegereedschap kunnen oppervlakken worden gecreëerd die zelfs aan de strengste CNC-toleranties voldoen, essentieel voor goed functionerende componenten.

Het aanpassen van snijparameters zoals snelheid en voedingssnelheid zorgt voor de balans tussen efficiëntie en oppervlaktekwaliteit. Nabewerking, inclusief polijsten en coaten, verfijnt de afwerking verder, wat zowel esthetische aantrekkingskracht als functionele voordelen biedt.

Veel voorkomende bewerkingstoleranties worden vaak bepaald door de toepassing van het onderdeel, waarbij de prototype- en productiebewerkingstolerantie varieert afhankelijk van snelle tests of eindgebruik. Voor bedrijven bieden volledig geautomatiseerde bewerkingsopties een snelle doorlooptijd, wat cruciaal is voor het halen van projectdeadlines.

Het bereiken van nauwe toleranties kan echter gespecialiseerde opstellingen vereisen, wat gevolgen heeft voor de bewerkingskosten. Het begrijpen van deze dynamiek is de sleutel tot het optimaliseren van het onderdeelontwerp voor prestaties en kosten, waardoor bewerkingstoleranties een belangrijk aspect van elke projectplanning worden.

Toleranties en afwerking in ontwerp beheren

Het begrijpen van toleranties en afwerkingen is van het grootste belang als u zich verdiept in CNC-bewerking. Toleranties vormen vaak de basis waarop succesvolle ontwerpen berusten, vooral in krappe CNC-omgevingen waar precisie cruciaal is. Gemeenschappelijke bewerkingstoleranties zoals pasvorm- en afwerkingsspecificaties zijn cruciaal voor het bereiken van de gewenste resultaten. Door al vroeg in het ontwerpproces rekening te houden met deze aspecten, kunnen ontwerpers hun ontwerpen eenvoudig optimaliseren om aan nauwe toleranties te voldoen.

Verschillende soorten bewerkingsprocessen bieden unieke uitdagingen als het gaat om het beheren van toleranties en afwerkingen. Van CNC tot frezen, elk proces vereist een genuanceerde aanpak om superieure resultaten te garanderen. Het omarmen van het concept van bewerkingstoleranties maakt variatie mogelijk terwijl de kwaliteitsnormen behouden blijven. Door strategieën voor ontwerpoptimalisatie aan te scherpen, kunnen ontwerpers met finesse en efficiëntie door het ingewikkelde landschap van CNC-bewerking navigeren.

Praktische overwegingen voor toleranties en afwerking

Materiaalkeuze is cruciaal bij het bepalen van de haalbare toleranties en oppervlakteafwerking bij CNC-bewerkingen. Verschillende materialen hebben verschillende eigenschappen die een directe invloed hebben op de bewerkingsprecisie en esthetiek. Het kiezen van het juiste materiaal is essentieel om aan de ontwerpspecificaties te voldoen en de gewenste resultaten te bereiken.

Het begrijpen van de rol van bewerkingsprocessen bij nauwe toleranties en hoogwaardige afwerkingen is van cruciaal belang. De keuze van het juiste bewerkingsproces kan de nauwkeurigheid en visuele aantrekkingskracht van het eindproduct aanzienlijk beïnvloeden. Houd rekening met de kostenimplicaties bij het definiëren van uw toleranties, aangezien nauwere toleranties vaak gepaard gaan met hogere productiekosten.

Door nauw samen te werken met een expert op het gebied van CNC-bewerkingsservices, kunt u omgaan met de complexiteit van materiaalselectie, tolerantiedefinitie en vereisten voor oppervlakteafwerking. Door een reeks nauwe toleranties en afwerkingsopties te verkennen die beschikbaar zijn via geautomatiseerde bewerking voor een snelle doorlooptijd, kunnen ontwerpers hun ontwerpen eenvoudig optimaliseren voor precisie CNC-gefreesde onderdelen.

Kwaliteitscontrole en inspectie

Kwaliteitscontrole en inspectie bij CNC-bewerkingen zorgen ervoor dat het eindproduct voldoet aan de hoge normen die worden verwacht in industrieën die precisie vereisen, zoals de lucht- en ruimtevaart of medische apparatuur. Dit cruciale proces is afhankelijk van zorgvuldige methoden voor het meten en verifiëren van toleranties en oppervlakteafwerkingen.

- Gebruikmakend van de modernste apparatuur, waaronder CMM's (coördinatenmeetmachines) en oppervlakteprofielmeters, om de details van bewerkte onderdelen vast te leggen.

- Implementatie van geautomatiseerde bewerkingsopties voor snelle, betrouwbare inspecties die aansluiten bij strakke doorloopschema's.

- Het gebruik van laserscanning voor uitgebreide oppervlakteanalyse zorgt ervoor dat de pasvormtoleranties voldoen aan de ongelooflijk nauwe vereiste toleranties.

Kwaliteitscontrole is van cruciaal belang bij CNC-bewerkingen en vormt de spil om ervoor te zorgen dat producten aan strenge specificaties voldoen. Door het gebruik van verschillende soorten toleranties, van CNC draaien en frezen met nauwe toleranties, kwaliteitscontrole handhaaft het evenwicht tussen toegestane variatie en de noodzaak van precisie.

Deze naleving van bewerkingstoleranties is niet alleen belangrijk voor de pasvorm en functie van de componenten, maar ook om te garanderen dat elk onderdeel de eisen van de toepassing kan weerstaan, wat het verschil markeert tussen succes en falen in kritische toepassingen.

Conclusie

Het belang van bewerkingstoleranties en oppervlakteafwerkingen bij CNC-bewerking kan niet genoeg worden benadrukt. Bewerking met nauwe toleranties is van cruciaal belang om ervoor te zorgen dat componenten perfect in elkaar passen, terwijl verschillende soorten toleranties in CNC, zoals geometrisch en dimensionaal, variatie mogelijk maken zonder de functionaliteit in gevaar te brengen.

Het bereiken van ongelooflijk nauwe toleranties vereist precisie en expertise in CNC-draai- en freesprocessen. Als we naar de toekomst kijken, beweegt de trend zich richting geautomatiseerde bewerkingsopties voor een snelle doorlooptijd met behoud van hoge kwaliteitsniveaus.

Deze verschuiving naar efficiëntere productiemethoden onderstreept de groeiende nadruk op het behalen van optimale resultaten in minder tijd. Met de vooruitgang in technologie en software zal het beheer van bewerkingstoleranties en afwerkingen blijven evolueren, waardoor fabrikanten nieuwe mogelijkheden krijgen om hun processen te verbeteren en uitzonderlijke producten aan hun klanten te leveren.