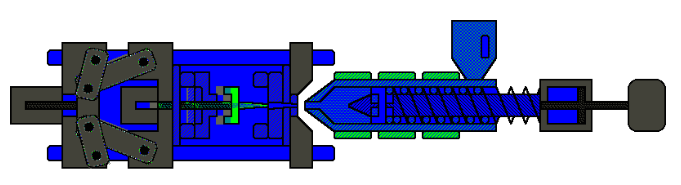

De kunststof spuitgietproces omvat voornamelijk vier fasen: vullen, drukbehoud, koelen en ontvormen. Deze vier fasen zijn een volledig continu proces, dat direct bepalend is voor de vormkwaliteit van kunststof producten.

Het vullen is de eerste stap in de gehele injectiecyclus, beginnend met het sluiten van de matrijs en eindigend met het vullen van de matrijsholte tot circa 95%. Tijdens het vormen en vullen van de vormholte, als er defecten zijn in het vullen van producten, zullen er kwaliteitsproblemen zijn zoals te veel drukvermindering, te lange vultijd en ontevredenheid over het vullen.

Houddruk is de continue toepassing van druk, verdichtingssmelt, verhoog de dichtheid van plastic om het plastische krimpgedrag te compenseren. De regeling van de injectiedruk is meestal verdeeld in één injectiedruk, twee injectiedruk (houddruk) of meer dan drie injectiedrukregeling. Een goede timing van de drukschakelaar is erg belangrijk om hoge druk in schimmel te voorkomen en om overmatige of ontbrekende materialen te voorkomen. Het specifieke volume van vormproducten is afhankelijk van de smeltdruk en temperatuur wanneer de aanspuiting in de drukbehoudfase wordt gesloten.

Als de druk en temperatuur van het product elke keer hetzelfde blijven vanaf de houddruk tot de koelfase van het product, zal het specifieke volume van het product niet veranderen. Bij een constante vormtemperatuur zijn de houddruk en temperatuur de belangrijkste parameters die de grootte van het product bepalen. Bijvoorbeeld: na het vullen van het einde van de druk onmiddellijk verminderen, wanneer de oppervlaktelaag een bepaalde dikte vormde om de druk te verhogen, dan kan het gebruik van een dikke wand van grote producten met een lage klemkracht de instortingsput elimineren en vliegen.

De houddruk en snelheid zijn meestal 50%-65% van de maximale druk en snelheid wanneer de plastic holte is gevuld, dat wil zeggen dat de houddruk ongeveer 0.6-0.8Mpa lager is dan de injectiedruk. Omdat de houddruk lager is dan de injectiedruk, is de belasting van de oliepomp lager in de aanzienlijke houdtijd, wat de levensduur van de vaste oliepomp verlengt en het stroomverbruik van de oliepompmotor vermindert. Er is nog een kleine hoeveelheid smelt (buffer) achter aan het einde van de schroefstang tegen het einde van de injectieslag. Afhankelijk van de vulsituatie in de mal kan een kleine hoeveelheid smelt worden toegevoegd door de injectiedruk (tweede of derde injectiedruk) verder toe te passen om productdepressie te voorkomen of de krimpsnelheid van het product aan te passen.

Het ontwerp van het koelsysteem is erg belangrijk in de spuitgietmatrijs. Dit komt omdat het gieten van plastic producten de stolling alleen afkoelt tot een bepaalde stijfheid, na het ontvormen om plastic producten als gevolg van externe vervorming te voorkomen. De afkoeltijd is voornamelijk afhankelijk van de smelttemperatuur, de wanddikte en koelefficiëntie van het product en de hardheid van het materiaal. Het hardere materiaal zal sneller uitharden in de mal dan het zachte materiaal. Als er van beide kanten wordt gekoeld, is de benodigde koeltijd per wanddikte van 0.100′ normaal gesproken ongeveer 10 tot 15 seconden. Verlijmde producten hebben een langere afkoeltijd nodig omdat ze efficiënt gekoeld kunnen worden door een kleiner oppervlak. De benodigde afkoeltijd per 0.100 'wanddikte zal circa 15 tot 25 seconden bedragen.

Ontvormen is de laatste stap in een volledige spuitgietcyclus. Hoewel de producten zijn afgekoeld, ontvormen, of op de kwaliteit van producten een zeer belangrijke invloed hebben, kan onjuist ontvormen ertoe leiden dat producten ongelijkmatige kracht ontvormen, wat resulteert in productvervorming en andere defecten. Er zijn twee hoofdmethoden voor ontkisten: ontkisten met uitwerpstaaf en ontkisten met stripper. Om de kwaliteit van de producten te waarborgen, moeten we de juiste manier van ontvormen kiezen op basis van de structurele kenmerken van de producten.