Spuitgieten van kunststof wordt momenteel gebruikt in alle productiemethoden van producten. Het bevat echter ook een aantal concepten en mechanismen die toekomstige gebruikers moeten begrijpen bij het ontwerpen en bouwen van matrijzen voor dit type productie. De matrijs heeft veel onderdelen en opties voor onderdelen, en het is belangrijk om te begrijpen hoe deze opties de prestaties, kosten en complexiteit van de matrijs beïnvloeden. Laten we het in dit artikel hebben over het runner-systeem en hoe je een hot of cool runner-systeem kunt kiezen om het eindproduct te beïnvloeden.

Wat is Runner Systems in spuitgieten?

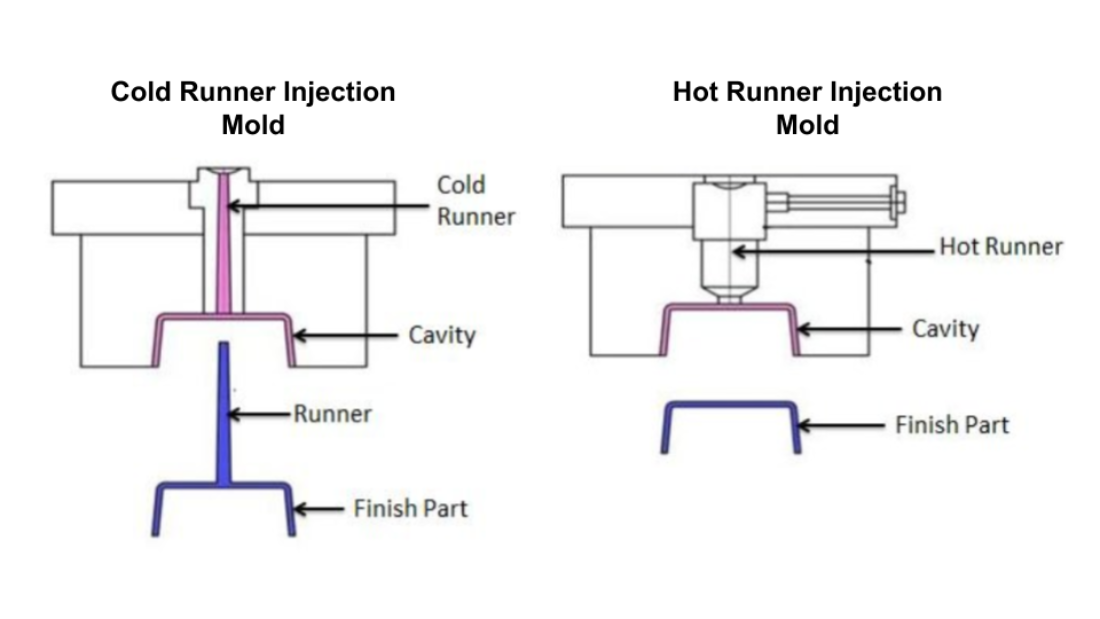

Om het verschil tussen een hete loper en een koude loper te begrijpen, is de eerste stap om te begrijpen hoe de loper de schimmel beïnvloedt. Laten we als voorbeeld de hotrunner gebruiken. Het gesmolten plastic wordt in de mal geïnjecteerd door de poort waar de poort de mal ontmoet. Het plastic gaat dan door een kanaal dat een poort wordt genoemd naar de eigenlijke holte of holte. De meeste mallen hebben minstens twee of meer ingangen en poorten, maar sommige mallen, vooral die met veel onderdelen, hebben meer ingangen en poorten.

Hot runner schimmel:

Het meest opmerkelijke kenmerk van de hete runner schimmel is zijn snelheid, en zijn snelheid is zijn waarde. In een hotrunner-mal vult het plastic, zodra het de malholte vult en afkoelt, ook de runner. Als het afzonderlijk wordt geplaatst, koelt het ook af en spuit het samen met de onderdelen (afhankelijk van het type mal blijven ze aan de onderdelen vastzitten of gaan ze los voordat ze worden gespoten). Het verwarmingskanaal maakt gebruik van een verwarmingsverdeelstuk om het plastic in het kanaal gesmolten te houden, wat een aantal duidelijke voor- en nadelen heeft.

Voordelen van hotrunner

• Elimineer afvalplastic omdat stroompadplastics niet met de onderdelen afgevoerd hoeven te worden.

• Kunststof kant-en-klaar in de loopband leidt tot snellere cyclustijden en grotere porties.

• Minder druk nodig zonder afkoeling van de weerstand van de kunststof in de loper.

• In plaats van je zorgen te maken over de plastic koeling van de sprue, kan de mal worden gebruikt om grotere onderdelen te maken.

Nadelen van hotrunner

• Matrijzen hebben hogere initiële kosten vanwege complexere ontwerpen.

• Sommige warmtegevoelige kunststoffen (warmtegeleidende kunststoffen) werken niet in hotrunners.

• De mal voor het verwarmingssysteem moet onder spanning staan.

• Complexiteit van gereedschappen betekent hogere test- en onderhoudsvereisten.

Koude runner schimmel:

Het meest opmerkelijke kenmerk van de cold runner-mal is dat deze veelzijdig is, maar in niemand bedreven.

Bij een cold runner-systeem is de runner op dezelfde temperatuur als de rest van de mal en is er geen extra verwarmingssysteem. De spruw, loper en poort worden gekoeld met de mal en de rest van het plastic wordt aan de onderdelen bevestigd of eruit gespoten, afhankelijk van de complexiteit van de mal. Als het plastic van thermoplast is gemaakt, kan het worden gerecycled.

Voordelen van koude loper:

• De kosten voor het vervaardigen van cold gate mallen zijn lager door het ontbreken van complexe verwarmingssystemen.

• Accepteer een breder scala aan polymeren omdat u zich geen zorgen hoeft te maken over thermische gevoeligheid.

• Eenvoudiger ontwerp, minder onderhouds- en inspectievereisten.

• Ontwerpwijzigingen zijn eenvoudiger dan hotrunnersystemen (beweging van poort en runner).

Nadelen van koude loper

• Afhankelijk van de mal moet het overtollige plastic handmatig of automatisch worden verwijderd.

• Langere cyclustijd, indien nodig om sprues en runner plastic omhoog te laten komen.

• Meer afval zorgt voor extra nevel van plastic (indien niet gerecycled).

• Sommige uitvoeringen en afmetingen zijn beperkt door de beperking van koelkunststoffen in de loper.

Hotrunner en coldrunner hebben hun eigen kenmerken. De hotrunner in de matrijs vermindert de afvalproductie door de matrijsholte binnen te gaan of te naderen. Tegelijkertijd wordt de afkoeltijd bespaard en kan het product efficiënter worden geproduceerd, omdat het plastic nog op hoge temperatuur is wanneer het de matrijsholte binnengaat. Maar hotrunner-mallen zijn complexer, dus relatief duur om te maken en regelmatig onderhoud nodig. Coldrunner-vormen vereisen geen complexe verwarmingssystemen en kunnen een breed scala aan polymeren accepteren zonder dat u zich zorgen hoeft te maken over thermische gevoeligheid. En vanwege het eenvoudige ontwerp is het relatief goedkoop te maken en vereist het geen regelmatig onderhoud. Maar de coldflow mal zorgt voor meer afval omdat tijdens het injectieproces alle processen tegelijkertijd worden gekoeld. De cyclus duurt langer. En sommige producten zijn beperkt qua ontwerp en grootte vanwege koelingsbeperkingen.