Urethaan gieten

Vacuümgieten met RJCmold betekent dat u profiteert van geen ontwerpbeperkingen of beperkingen, met begeleide ondersteuning van toegewijde ontwerpers en kwaliteitsingenieurs, samen met een snelle offerte en toonaangevende doorlooptijden.

RJCmold is de leider op het gebied van urethaangieten. Krijg snelle productie van reproduceerbare onderdelen van hoge kwaliteit met PLC-besturing tegen lagere kosten, allemaal met zeer efficiënte shots per mal (van 1-500 onderdelen).

urethaan gieten

Onderdelen van productiekwaliteit met productie in kleine volumes en snelle omzet

Bij RJCmold zijn onze urethaangietactiviteiten het meest geschikt voor het maken van prototypen van hoogwaardige onderdelen met een breed scala aan eigenschappen die geschikt zijn voor ontwerpcomplexiteiten. Vacuümgieten is onze productietechniek voor kleine volumes die wordt gebruikt om de meest ingewikkelde ontwerpen te materialiseren in materialen van productiekwaliteit zonder dat er hard gereedschap nodig is. Onze gegoten urethaanservice is snel, kosteneffectief en schaalbaar voor een productie van 20 tot 100 eenheden voor prototyping en alternatieve toepassingen. We werken ook met een reeks materialen van elastomeren, ABS, HDPE, pc tot acrylachtig om aan uw toepassing en specificaties te voldoen zonder afbreuk te doen aan de productkwaliteit. Werk met ons samen om uw productontwikkelingscycli te versnellen en binnen 48 uur van prototype naar functionele testonderdelen te gaan.

Voordelen van urethaangieten bij ons

Urethaangieten zorgt voor eindgebruik, stijve plastic onderdelen of rubberen onderdelen met kwaliteit op productieniveau. Ons urethaangietproces is gebouwd zonder dure en tijdrovende harde gereedschappen en maakt gebruik van een 3D-geprint masterpatroon en siliconen mallen om hoogwaardige onderdelen in kleine oplagen tot 30 inch lang te leveren. De afgewerkte afmetingen van gegoten urethaanonderdelen zijn afhankelijk van de nauwkeurigheid van het hoofdmodel, de onderdeelgeometrie en het gietmateriaal. Over het algemeen wordt een krimppercentage van + 0.15% verwacht.

Onze mogelijkheden voor het gieten van urethaan

|

SPECIFICATIES |

|

|---|---|

| Maximale vormgrootte: | 108 x 45 x 42 inches (2743 x 1143 x 1066 mm) |

| Levertijd: | Al vanaf 3 dagen tot de eerste opname, afhankelijk van de geometrie van het onderdeel |

| Ontsproten per vorm: | 35+ shots per mal, afhankelijk van de geometrie van het onderdeel |

| Minimale functiegrootte: | 0.02 inch (0.5 mm) voor functies 0.06 inch (1.5 mm) wanddikte, afhankelijk van de geometrie van het onderdeel |

| Best haalbare tolerantie: | 0.005 inch (0.127 mm) voor de eerste inch 0.003 inch (0.0762 mm) per lineaire inch na de eerste inch |

| Opties voor nabewerking: | Glad, satijn, glanzend / gepolijst, aangepaste afwerking, verf, korrel |

Aangeboden materialen

Urethaangieten is bevorderlijk voor veel verschillende soorten polyurethaanharsen die kunnen variëren van flexibel als een rubberen band tot stijf als een helm. De hardheid van deze harsen wordt gewoonlijk gemeten met behulp van de Shore-hardheidsschaal. Binnen de Shore-hardheidsschaal zijn er 3 verschillende niveaus van de Shore-schaal om de hardheid (of het gebrek daaraan) te meten.

Kust 00

Variërend van extra zacht tot medium hard.

- Kust 00 10 is extreem zacht (zoals een gummibeer)

- Kust 00 30 is zacht rubber (zoals een gel-inzetstuk)

- Kust 00 60 is zacht rubber (zoals een rubberen band)

Shore A

Variërend van flexibele rubbers tot harde kunststoffen.

- Kust A 20 is erg zacht (zoals een muismat)

- Kust A 40 is zacht en rubberachtig (zoals een speen)

- Kust A 90 is van hard rubber (zoals een karrenwiel)

Kust D

Variërend van flexibele rubbers tot harde kunststoffen.

- Shore D 10 is hard rubber (zoals een loopvlak van een band)

- Shore D 50 is harder rubber (zoals een schoen geneest)

- Shore D 80 is van hard plastic (zoals een helm)

Houd er rekening mee dat RJCmold voor de eenvoud 4 hoofdharsen voor gieten biedt: zacht rubber, hard rubber, flexibel plastic en hard plastic. Als u een specifieke hardheid heeft die u nodig heeft, laat het ons dan weten en wij zullen er rekening mee houden.

Waarom RJCmold?

RJCmold heeft meer dan 20 jaar ervaring gecombineerd met het maken van patronen, siliconen mallen en gieten. Het hele proces gebeurt 100 procent in eigen beheer. We printen de masterparts/patronen, schuren en werken ze af, maken de mallen, gieten ze en inspecteren ze. Hoewel sommige van onze onderdelen nog steeds met de hand worden gegoten, gebruiken we voornamelijk twee MCP-vacuümgietmachines van productiekwaliteit voor onderdelen met extreem fijne details en uitdagende geometrieën. We gebruiken ook pneumatische injectiepistolen die voorkomen dat er lucht in het materiaal komt tijdens het injectieproces. Deze processen produceren onderdelen die vrijwel luchtbelvrij zijn. ons ervaren team maakt herhaalbare onderdelen van hoge kwaliteit die vrij zijn van luchtbellen en onvolkomenheden in het oppervlak. Onze urethaan gegoten onderdelen zijn in veel gevallen niet te onderscheiden van spuitgegoten onderdelen met vergelijkbare sterkte- en duurzaamheidseigenschappen. We kunnen in tientallen verschillende materialen gieten en in tal van verschillende kleuren, waaronder waterhelder. We bieden ook onderdelenafwerking en verfservices voor alle onderdelen die deze service nodig hebben.

RJCmold is een uitstekende hulpbron voor al uw projecten voor het gieten van urethaan. Neem vandaag nog contact met ons op voor een gratis offerte voor uw urethaangietproject. Je zult blij zijn dat je het gedaan hebt.

Wat is urethaangieten?

De basisprincipes van urethaangieten

Urethaangieten zorgt voor eindgebruik, stijve, flexibele en rubberen onderdelen met kwaliteit op productieniveau. Het urethaangietproces maakt gebruik van een 3D-geprint masterpatroon om een siliconen mal te creëren die hoogwaardige onderdelen in kleine oplagen levert als een economisch alternatief voor kleine volumes spuitgieten.

Hoe urethaan gieten werkt

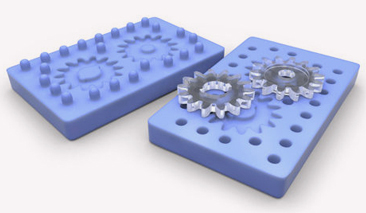

Urethaangieten is vergelijkbaar met spuitgieten omdat het een gereedschap vereist met een holte in de vorm van het laatste onderdeel. Het grote verschil is dat bij het gieten van urethaan een "zachte" mal van siliconen wordt gebruikt, terwijl bij spuitgieten een "harde" metalen mal wordt gebruikt die CNC-gefreesd is. Het nadeel van urethaangieten is dan ook dat de mal sneller verslijt. Het is echter veel kostenefficiënter voor plastic onderdelen met een klein volume en prototypen die kwaliteit en oppervlakteafwerkingen op productieniveau vereisen.

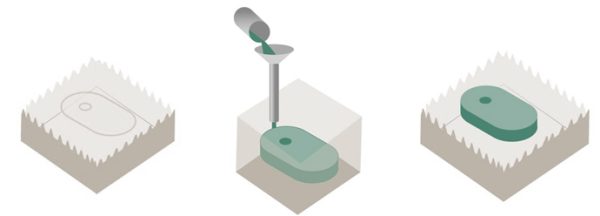

Het urethaan gietproces heeft 3 belangrijke stappen:

In stap één wordt een masterpatroon van het laatste onderdeel gemaakt met behulp van een additief fabricageproces. Polyjet 3D of stereolithografie (SLA) 3D-printen processen worden het vaakst gebruikt vanwege hun vermogen om onderdelen met een hoge resolutie en natuurlijk gladde afwerking te produceren. Het hoofdpatroon wordt meestal met de hand afgewerkt om optimale oppervlaktedetails te bereiken voordat het vormgereedschap wordt gemaakt.

In stap twee wordt het 3D-geprinte masterpatroon omhuld met vloeibare siliconen die rond het patroon uithardt, waarbij de siliconen alle kenmerken van de geprinte delen inkapselen. Wanneer de mal uithardt, wordt deze in afzonderlijke helften gesneden en wordt het hoofdpatroon of het 3D-geprinte onderdeel verwijderd. Dit laat een interne holte achter die perfect gevormd is als het onderdeel.

In de laatste stap van het urethaangietproces wordt vloeibaar urethaan of siliconen in de siliconenvorm gegoten en de vorm wordt vervolgens in een kamer geplaatst om luchtbellen in het vloeibare materiaal te helpen verwijderen. Voor ondoorzichtige onderdelen staat de kamer typisch onder druk. Voor heldere delen trekt de kamer meestal een vacuüm om eventuele luchtbellen te verminderen en de duidelijkheid te vergroten. Eenmaal uitgehard, worden de siliconenhelften gescheiden en wordt het nieuw gevormde deel verwijderd. Dit proces wordt herhaald totdat de gewenste hoeveelheid is bereikt.

Voordelen van urethaangieten:

Urethaangieten heeft een goedkope en snelle doorlooptijd voor hoogwaardige kunststof onderdelen in vergelijking met spuitgieten of 3D afdrukken. Waar spuitgieten een dure investering vooraf vereist voor het machinaal bewerken van de mal, is de siliconen mal die nodig is voor het gieten van urethaan goedkoop en gemakkelijk te produceren. Bovendien, terwijl de meeste 3D-printprocessen een uitgebreide nabewerking vereisen om tot een bijna voltooide staat te komen, komen urethaan gegoten onderdelen klaar voor gebruik uit de mal. Urethaangieten is een uitstekende keuze voor het maken van prototypes van hoge kwaliteit of de productie van kleine volumes van stijve, flexibele, doorzichtige, gekleurde of rubberachtige plastic onderdelen.

Toepassingen van urethaangieten

Laagvolume productie

Urethaangegoten onderdelen zijn perfect voor productie in kleine hoeveelheden - wanneer volumes geen investering in spuitgietgereedschap rechtvaardigen - evenals voor eerste productieonderdelen, die weken voordat de productiegereedschappen gereed zijn kunnen worden voltooid.

Geavanceerde prototypes

Het urethaangietproces en de relatief goedkope gereedschappen maken het gemakkelijk en economisch om de nodige ontwerpwijzigingen aan te brengen. Bovendien kunnen verschillende materialen met dezelfde mal worden gebruikt, waardoor het mogelijk is om ontwerpen met verschillende materialen te testen.

Markt testen

De eindgebruikersfunctionaliteit en een hoogwaardige afwerking maken van urethaan gegoten onderdelen ideaal voor consumententesten, gebruikersevaluaties en conceptmodellen. Het gebruik van het gegoten urethaanproces betekent dat veranderingen snel kunnen worden doorgevoerd voor verder testen of marktintroductie.

Neem contact met ons op over uw project voor het gieten van urethaan

We zijn hier om u van dienst te zijn en al uw vragen over urethaangieten te beantwoorden en of dit geschikt is voor uw project. Wanneer u klaar bent om aan de slag te gaan met uw Urethane Casting-project, neem dan contact op met RJCmold. Ons ervaren team zal met u samenwerken om ervoor te zorgen dat de eindresultaten voldoen aan uw specificaties, deadline en budget.