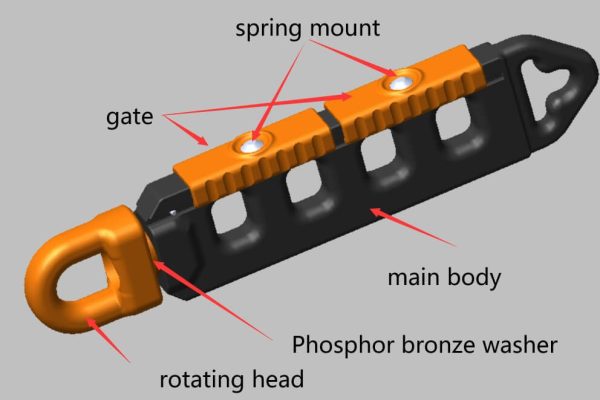

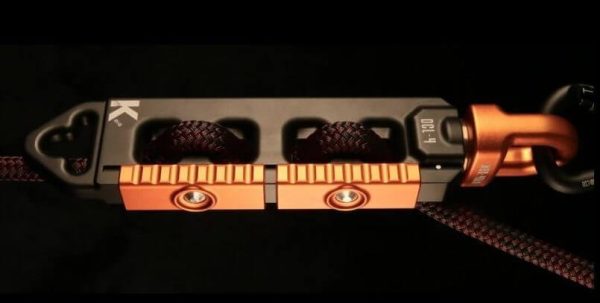

De DCL-4 Variabele Friction Descender Casestudy

diensten: CNC frezen, CNC draaien, parelstralen, hard anodiseren, lasergraveren, montage

Materiaal: AL-6061-T6, roestvrij staal 304, fosforbrons

Over de klant:

Het merk K-RIG is geëvolueerd van 30 jaar tuigage-, klim- en technische apparatuur voor de stunts- en entertainment-rigging-industrie, de leider Keir is een stuntregisseur voor actiefilms, hij is een stunttuigspecialist en is een van de actiefilms regisseurs van de beroemde film "The Fast And The Furious"

Over het product

De K-RIG DCL-4 is een eenvoudig te bedienen touwafdaler met variabele wrijving.

Dit apparaat is het resultaat van meer dan 20 jaar gebruik van apparaten zoals de Goldtail en Rack. De DCL tilt prestaties, bruikbaarheid en veiligheid naar een hoger niveau.

Over het project

Na het voltooien van het ontwerp voor de maakbaarheid van het project, heeft ons team direct geïnvesteerd in de verwerking en productie van componenten.

Voor dit project moesten alle componenten volgens nauwe toleranties worden geproduceerd en naadloos worden geassembleerd om veilige en betrouwbare apparatuur te bouwen. In het productieproces waren er verschillende punten die speciale aandacht vereisen:

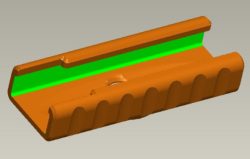

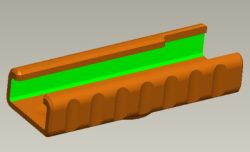

Het belangrijkste proces dat wordt gebruikt om onregelmatig gevormde delen van het hoofdlichaam en de poortonderdelen van het product te vervaardigen, is CNC-frezen.

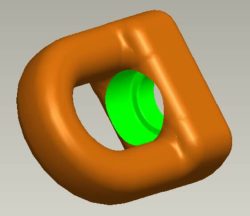

Draaien is de beste methode voor het vervaardigen van precisie ronde en concentrische onderdelen zoals veerbevestigingen. De fosforbronzen ringen worden stevig vastgezet in de kaken van de roterende boorkop met een staaf om trillingen te voorkomen wanneer ze tot hun uiteindelijke maat worden bewerkt. De roterende kopdelen zijn relatief ingewikkeld. We gebruiken CNC draaien en frezen samengestelde bewerkingscentra om de rondheid en verticaliteit van de montagegaten te waarborgen.

De uitdagingen waarmee we worden geconfronteerd bij CNC-bewerkingen

Daag 1 uit:

Zorg ervoor dat de bewerkte onderdelen de vereiste treksterkte kunnen bereiken.

Om ervoor te zorgen dat de bewerkte onderdelen de vereiste treksterkte kunnen bereiken, hebben we de treksterkte, vloeigrens getest

en chemische samenstelling van de grondstoffen.

Over het algemeen zullen metalen materialen na verwerking veranderingen in spanning en spanning ondergaan, dus de mechanische eigenschappen kunnen veranderen, dus de eindproducten moeten opnieuw worden getest om te zien of de treksterkte aan de eisen voldoet, maar de test wordt gedaan door onze klant.

Uitdaging 2: Houd nauwe toleranties aan

Vanwege de noodzaak van dergelijke toleranties, hebben we besloten om de roterende kopdelen op ons CNC-bewerkingscentrum voor draaien en frezen te bewerken. Het hebben van dergelijke apparatuur helpt voorkomen dat het werkstuk van de ene opspanning naar de andere opspanning op een andere machine wordt verplaatst, wat het moeilijk maakt om krappe toleranties aan te houden.

Om de verwerkingskosten te verlagen, hebben we een speciaal gereedschap aangepast om de ondersnijding van de poort op onze drieassige freesmachine te verwerken. De aangepaste tool

handhaaft de hoge nauwkeurigheid van de ondersnijding en zorgt ervoor dat er tijdens gebruik geen ruis ontstaat door schudden.

Oppervlakte die eindigen

Nadat we de voorbewerking hebben afgerond, zijn alle aluminium onderdelen gestraald. Daarna werden de onderdelen schoongemaakt. De aluminium producten hebben na verwerking een mat effect gehad. We hebben producten op de beugels geïnstalleerd om te voorkomen dat ze elkaar raken voordat ze de anodisatietank betreden.

Anodiseren verbeterde de corrosieweerstand van het aluminium, zorgde voor een hard krasbestendig oppervlak en verbeterde het cosmetische uiterlijk. Maar anodiseren voegde een dunne laag materiaal toe aan het oppervlak, ongeveer 5-8 micron. Dit is voldoende om nauwsluitende toleranties en machineschroefdraad te verstoren, dus de draadgaten moeten na het anodiseren opnieuw worden getapt.

Daarnaast hebben we de veerbevestigingen spiegelglad gepolijst en vervolgens gepassiveerd. Ten slotte hebben we het logo en de waarschuwingsborden met een laser gegraveerd. Daarna waren alle onderdelen klaar om gemonteerd te worden.

bijeenkomst

We hebben speciale armaturen ontworpen en gefabriceerd om ervoor te zorgen dat het montageproces snel en correct was en dat alle onderdelen niet bekrast waren. Dankzij de professionele ontwerpmogelijkheden van hulpgereedschappen konden we twee keer het resultaat behalen met de helft van de inspanning.

De projectenamenvatting

Nadat we de 3D-tekeningen van de klant hebben ontvangen, hebben we eerst enkele fabricagesuggesties naar voren gebracht om de producten geschikter te maken voor CNC-bewerking en gemakkelijker te monteren. Vervolgens hebben we monsters binnen 10 werkdagen geleverd. Ten slotte bestelde de klant 250 sets van de producten. Het kostte ons 35 werkdagen om de productie te voltooien. We voerden fabrieksinspecties uit en verscheepten de goederen over zee naar klanten. Levering duurde 25 natuurlijke dagen. Na ontvangst van alle apparatuur was de klant lovend over de uitstekende kwaliteit van het product. Klanten zeiden dat ze binnenkort nabestellingen zouden plaatsen. We zijn trots op onze fabriek met zo'n goede kwaliteit en goede communicatie.

Als je hulp nodig hebt bij je volgende project, alsjeblieft deze link voor een vrijblijvende offerte, projectbeoordeling en samen met ons de toekomst opzoeken.