moldagem por injeção os defeitos geralmente podem resultar do próprio material ou de como o fabricante armazena e processa o material antes do processo de produção. Esses defeitos variam de pequenos problemas estéticos a resistência reduzida de componentes acabados. Dependendo do uso pretendido do produto afetado, também podem surgir sérias preocupações de segurança.

Descoloração

A descoloração ou “faixa de cor” ocorre quando a cor da peça moldada é diferente da cor esperada. Normalmente, a descoloração é limitada a uma área local em uma peça moldada ou a algumas listras de cores incomuns. Esse defeito geralmente afeta a aparência da peça sem reduzir sua resistência.

Causas e soluções

Uma causa comum de descoloração são partículas residuais na tremonha ou resinas residuais no bico ou molde (da produção anterior). A baixa estabilidade térmica do agente corante ou a mistura inadequada do masterbatch é outra causa potencial. As seguintes precauções podem ser tomadas para limitar o risco de descoloração em produtos moldados por injeção:

- Certifique-se de que os trabalhadores limpem adequadamente a tremonha, o bico e o molde entre as execuções de produção para eliminar quaisquer partículas ou substratos residuais

- Considere usar um limpador para remover o excesso de cor da máquina

- Certifique-se de que você ou seu fornecedor estão usando corantes com estabilidade térmica suficiente

- Certifique-se de que o mestre de cores esteja uniformemente misturado para obter uma saída de cor consistente

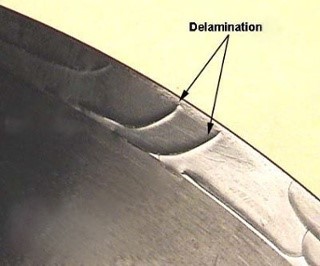

Delaminação

Se uma camada fina na superfície de uma peça moldada separar ou descascar facilmente o material subjacente, você verá um defeito de formação denominado laminação. A laminação é um defeito caracterizado pelo descascamento da camada superficial, semelhante ao que você costuma encontrar na mica em flocos. Isso geralmente é considerado um defeito relativamente sério porque reduz a resistência do componente.

Causas e soluções

A causa mais comum de laminação é a contaminação de partículas de resina ou outros materiais básicos com matéria estranha. Quando os dois materiais não se combinam corretamente, ocorre a separação lamelar. Por exemplo, você pode combinar um plástico de base comum, como acrilonitrila butadieno estireno (ABS), com um plástico incompatível, como polipropileno (PP). Se você pretende usar peças para fins críticos de segurança, a perda de resistência do material pode ser muito perigosa.

Além do material na tremonha, o contaminante pode ser qualquer agente de liberação em excesso cobrindo o molde para facilitar a separação dos componentes. Devido à secagem inadequada antes do uso, muita umidade no material também levará à laminação. Se for descoberto que a estratificação afeta as peças moldadas, considere as seguintes ações corretivas para evitar a recorrência:

- Se houver umidade excessiva, aumente a temperatura do molde ou seque previamente o material de maneira adequada

- Garantir que os trabalhadores armazenem e descartem adequadamente as partículas de resina ou materiais de base para evitar contaminação

- Considere redesenhar a matriz, com ênfase no bico de injeção, para reduzir a dependência do agente desmoldante