No processo de moldagem por injeção problemas também afetarão a qualidade do próprio produto. Geralmente ocorrem os seguintes defeitos:

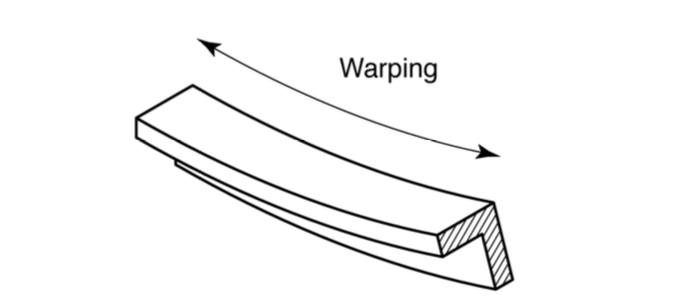

Entortar

O empenamento refere-se à deformação que pode ocorrer no produto de injeção quando diferentes partes do componente se contraem de maneira desigual, e a contração desigual irá exercer tensão excessiva em diferentes áreas da peça moldada. Essa tensão inadequada pode fazer com que a peça acabada dobre ou torça ao esfriar.

Causas e soluções

Uma das principais causas de empenamento de plástico moldado e materiais semelhantes é que o resfriamento ocorre muito rapidamente. Normalmente, uma temperatura muito alta ou baixa condutividade térmica do material fundido pode agravar o problema. Em outras ocasiões, quando a espessura da parede não é uniforme, o projeto do molde faz com que a taxa de encolhimento de distorção aumente com a espessura da parede.

Aqui estão algumas soluções comuns:

- Certifique-se de que o processo de resfriamento seja gradual e longo o suficiente para evitar tensões desiguais no material

- Reduza a temperatura do material ou molde

- Tente mudar para um material que encolhe menos durante o resfriamento (por exemplo, um termoplástico preenchido com pellet encolhe muito menos do que um material de grau semicristalino ou não preenchido)

- A matriz é redesenhada com espessura de parede uniforme e simetria da peça para garantir maior estabilidade durante o resfriamento

Vácuo / cavitação

Os vazios de vácuo, ou cavitações, são bolhas presas que aparecem na peça formadora acabada.

Os profissionais de controle de qualidade geralmente consideram as lacunas como defeitos “secundários”. No entanto, em alguns casos, lacunas maiores ou mais enfraquecerão a peça formada devido à presença de ar abaixo da superfície da peça a ser formada.

Causas e solução

Uma das principais causas de vazios é que a pressão de formação é insuficiente para expulsar o ar preso para fora da cavidade. Em outras ocasiões, o material mais próximo da parede do molde esfria muito rapidamente, fazendo com que o material endureça e puxe para fora, resultando em um abscesso. Se a densidade do material muda significativamente do estado fundido para o estado endurecido, o próprio material pode ser particularmente sujeito a vazios. Maneiras comuns de prevenir vazios incluem:

- Aumente a pressão de injeção para remover bolsas de ar presas

- Escolha um tipo de material de menor viscosidade para limitar o risco de formação de bolhas

- Coloque o bico perto da parte mais espessa do molde para evitar o resfriamento prematuro do material que tem maior probabilidade de criar lacunas

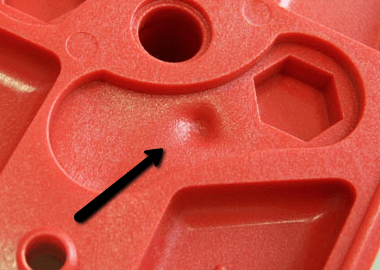

Marca afundar

As marcas de afundamento são pequenas covas ou covas na superfície plana e consistente da peça moldada.

Isso ocorre quando o interior da peça moldada se contrai e puxa o material de fora para dentro.

Causas e soluções

Uma pia é semelhante a um vácuo, mas a causa é inversa. Em vez de o material esfriar muito rápido próximo à parte externa da peça, o material esfriará muito lentamente. A contração resultante puxa o material externo para dentro antes que ele tenha a chance de esfriar o suficiente, levando à flacidez. Como acontece com os vazios, é mais provável que as marcas de afundamento apareçam nas partes mais grossas da montagem. Algumas etapas podem ser executadas para evitar esse defeito:

- Aumente a pressão de retenção e o tempo para resfriar o material próximo à superfície da peça

- Aumente o tempo de resfriamento para limitar o encolhimento

- moldes de design usando paredes de componentes mais finas para acelerar o resfriamento perto da superfície