Depois de concluída a construção do novo molde de injeção, você também precisa configurar o molde de injeção para testar ou moldar o plástico.

Aqui estão algumas coisas a serem observadas ao configurar um molde de injeção:

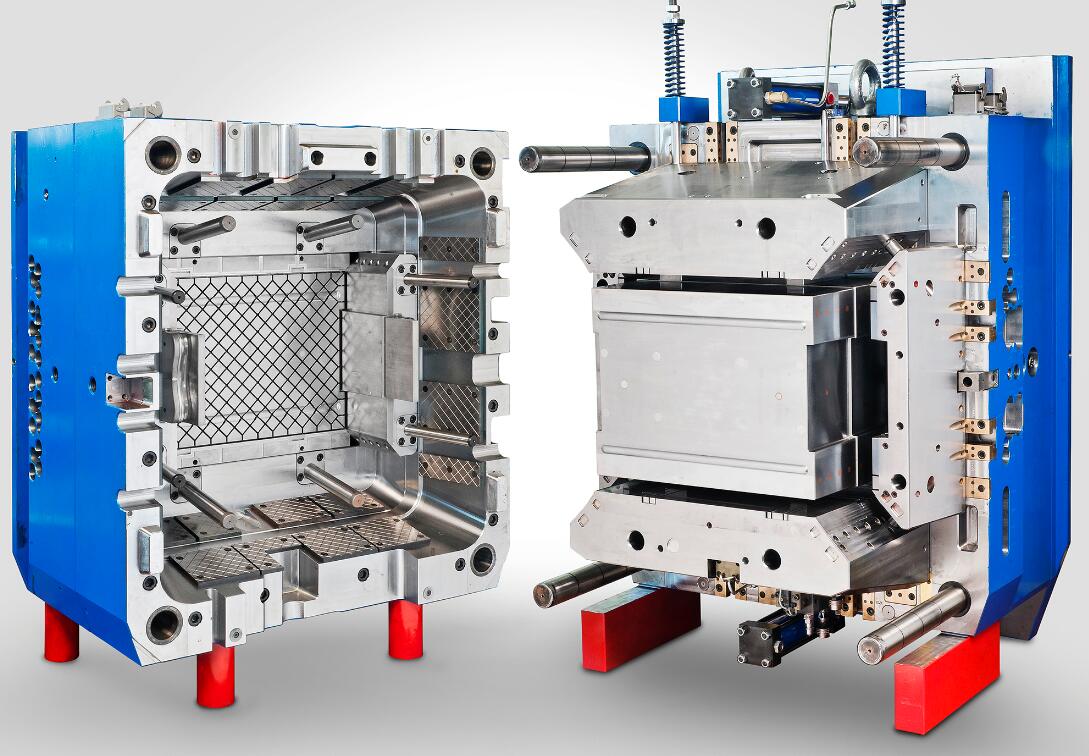

Abrindo e tentando todos os movimentos

Nesta etapa, realizaremos os testes de fechamento e abertura da matriz no molde. No teste de fechamento do molde, medimos principalmente se a matriz é fechada durante o movimento de fechamento da matriz e observamos se há uma lacuna ou muito próxima quando a matriz é fechada para que o ar na cavidade e no núcleo não possa ser descarregado. No teste de abertura do molde, observamos principalmente se o molde é aberto suavemente, se cada parte é separada suavemente e se o produto pode cair suavemente no molde. Se os problemas acima ocorrerem no teste, o molde precisa ser considerado para retrabalho.

Aquecedor / resfriamento de molde

Essas conexões são necessárias para levar o molde de injeção à temperatura de processo exigida, adicionando ou removendo energia do molde. Para atingir a temperatura do processo, um meio, água ou óleo é direcionado em circuitos através do molde, uma conexão de entrada e uma de saída é chamada de conjunto. Depois de conectar e ligar o aquecedor / resfriador do molde, você pode verificar a condição de funcionamento do aquecedor ou resfriador verificando manualmente se a temperatura aumentou ou diminuiu em todas as conexões conectadas ao molde.

Temperatura do molde

A temperatura do molde é testada para determinar se o molde se deformará em uma determinada temperatura ou que temperatura pode suportar. No molde a quente, se o molde tiver tolerância a alta temperatura, então você pode reduzir a condensação de plástico na cavidade para que o material fundido flua mais facilmente na cavidade para que a qualidade da superfície do produto seja melhor.

Configuração de corredor quente

Se o projeto de molde de injeção tem um sistema de corredor quente, verificaremos o tamanho do orifício do bocal. Tamanhos excessivos dos orifícios do bocal levam a uma pressão excessiva ou inconsistente, que queima o material e cria listras prateadas nas peças. Para evitar esse problema, é necessário garantir que o raio do bocal da máquina de moldagem seja do mesmo tamanho que o raio da base do bocal do manifold. Ajuste o tamanho do orifício do bico da máquina para corresponder à queda de pressão e permitir maior fluxo de material, evitando assim problemas de máscara de queimadura e estrias.