Marcas de fluxo, também conhecidas como linhas de fluxo ou linhas de solda, são defeitos comuns que podem ocorrer em peças moldadas de plástico. Eles aparecem como linhas ou listras visíveis na superfície da peça moldada e podem impactar negativamente sua estética e propriedades mecânicas. Vários fatores contribuem para a formação de marcas de fluxo em moldes de plástico:

Projeto do molde: O design do molde desempenha um papel crítico na prevenção de marcas de fluxo. A colocação insuficiente ou inadequada da comporta pode causar frentes de fluxo convergentes, levando a marcas de fluxo. O tamanho e a forma da porta devem ser otimizados para garantir um enchimento suave e uniforme da cavidade do molde.

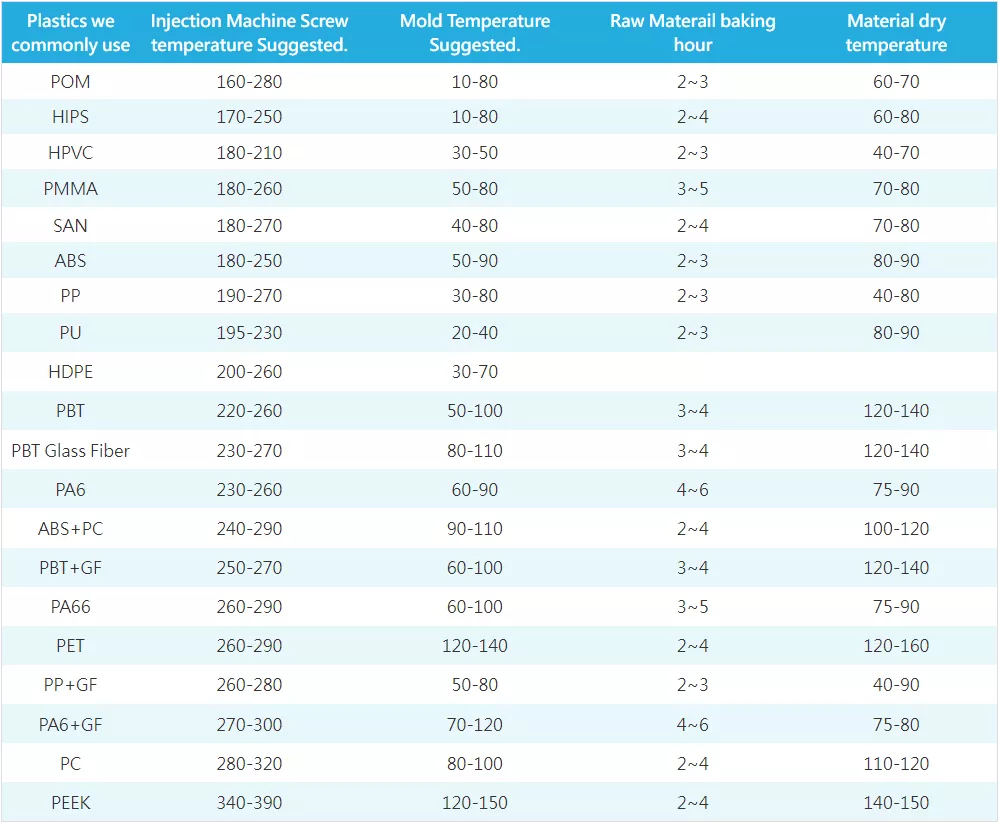

Seleção de Material: A escolha do material plástico afeta o comportamento do fluxo durante a moldagem. Materiais com alta viscosidade de fusão são mais propensos a marcas de fluxo, pois têm dificuldade de fluir suavemente na cavidade do molde.

Temperatura de fusão: A temperatura de fusão inadequada pode resultar em fluxo inconsistente, levando a marcas de fluxo. A temperatura deve ser definida de acordo com as diretrizes de processamento do material para garantir fluxo e embalagem adequados.

Velocidade e Pressão de Injeção: Velocidade e pressão de injeção incorretas podem causar mudanças abruptas no padrão de fluxo, resultando em marcas de fluxo. É essencial otimizar estes parâmetros para conseguir um fluxo uniforme e controlado.

Espessura da parede: Variações na espessura da parede na peça podem causar marcas de fluxo. Mudanças bruscas na espessura causam diferenças no fluxo de material e nas taxas de resfriamento, levando a linhas visíveis.

Temperatura do Molde: A temperatura inadequada do molde pode afetar a taxa de resfriamento do plástico e causar marcas de fluxo. Manter uma temperatura de molde uniforme e adequada é crucial para alcançar uma qualidade consistente da peça.

Geometria da peça: Geometrias de peças complexas com seções finas ou recursos complexos podem criar desafios na obtenção de um fluxo suave e podem resultar em marcas de fluxo.

Taxa de refrigeração: Resfriamento rápido do material plástico pode contribuir para marcas de fluxo. Canais de resfriamento adequados no molde e taxas de resfriamento controladas são necessários para minimizar esse efeito.

Transições de velocidade de injeção: Mudanças repentinas na velocidade de injeção, como transições rápidas para lentas, podem causar marcas de fluxo no ponto de transição. Transições graduais são preferidas para minimizar o impacto.

Ventilação do Molde: A ventilação inadequada do molde pode reter ar ou gás, causando enchimento incompleto e marcas de fluxo na superfície da peça.

Para evitar marcas de fluxo, é crucial considerar cuidadosamente todos esses fatores durante o projeto e o processo de moldagem. O software de simulação de fluxo de molde também pode ser usado para prever possíveis marcas de fluxo e otimizar o projeto e processamento de moldes parâmetros adequadamente. A manutenção e inspeção regulares do molde também podem ajudar a identificar problemas que podem causar marcas de fluxo e resolvê-los imediatamente.