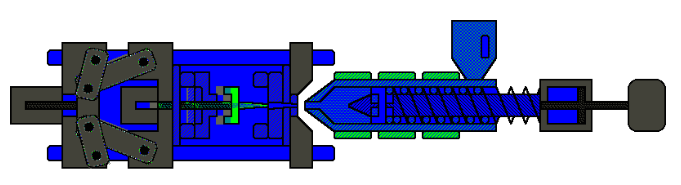

A processo de moldagem por injeção de plástico inclui principalmente quatro estágios: enchimento, manutenção de pressão, resfriamento e desmoldagem. Essas quatro etapas são um processo totalmente contínuo, que determina diretamente a qualidade da moldagem de produtos plásticos.

O enchimento é a primeira etapa de todo o ciclo de injeção, começando com o fechamento do molde e terminando com o enchimento da cavidade do molde a aproximadamente 95%. No processo de formação e enchimento da cavidade do molde, se houver defeitos no enchimento dos produtos, haverá problemas de qualidade, como redução de pressão excessiva, tempo de enchimento muito longo e insatisfação com o enchimento.

A pressão de retenção é a aplicação contínua de pressão, fusão de compactação, aumento da densidade do plástico para compensar o comportamento de encolhimento do plástico. O controle da pressão de injeção é geralmente dividido em uma pressão de injeção, duas pressões de injeção (pressão de retenção) ou mais de três controles de pressão de injeção. O sincronismo adequado do interruptor de pressão é muito importante para evitar alta pressão no molde e evitar materiais excessivos ou ausentes. O volume específico dos produtos moldados depende da pressão e da temperatura do fundido quando o jito é fechado no estágio de retenção de pressão.

Se a pressão e a temperatura do produto permanecerem iguais o tempo todo, desde a pressão de retenção até o estágio de resfriamento do produto, o volume específico do produto não mudará. Em uma temperatura de moldagem constante, os parâmetros mais importantes que determinam o tamanho do produto são a pressão de retenção e a temperatura. Por exemplo: após o preenchimento do final da pressão imediatamente reduzir, quando a camada superficial formou uma certa espessura para aumentar a pressão, então o uso de parede espessa de moldagem de baixa força de aperto de produtos grandes pode eliminar o colapso do poço e voar.

A pressão e velocidade de retenção são geralmente 50% -65% da pressão e velocidade máximas quando a cavidade de plástico é preenchida, ou seja, a pressão de retenção é cerca de 0.6-0.8 MPa mais baixa do que a pressão de injeção. Como a pressão de retenção é menor do que a pressão de injeção, a carga da bomba de óleo é menor no tempo de retenção considerável, o que prolonga a vida útil da bomba de óleo sólido e reduz o consumo de energia do motor da bomba de óleo. Uma pequena quantidade de fundido (tampão) ainda é deixada no final da haste do parafuso perto do final do curso de injeção. De acordo com a situação de enchimento no molde, uma pequena quantidade de fundido pode ser adicionada aplicando ainda mais a pressão de injeção (segunda ou terceira pressão de injeção) para evitar a depressão do produto ou ajustar a taxa de encolhimento do produto.

O projeto do sistema de resfriamento é muito importante no molde de injeção. Isso porque a moldagem de produtos plásticos só resfria a solidificação até uma certa rigidez, após a desmoldagem para evitar a deformação externa dos produtos plásticos. O tempo de resfriamento depende principalmente da temperatura de fusão, da espessura da parede e da eficiência de resfriamento do produto e da dureza do material. O material mais duro endurecerá mais rapidamente no molde do que o material macio. Se o resfriamento for realizado de ambos os lados, o tempo de resfriamento necessário por 0.100 ′ de espessura de parede será normalmente de cerca de 10 a 15 segundos. Os produtos revestidos com cola requerem um tempo de resfriamento mais longo porque podem ser resfriados com eficiência em uma área de superfície menor. O tempo de resfriamento necessário por espessura de parede de 0.100 'será de aproximadamente 15 a 25 segundos.

A desmoldagem é a última etapa de um ciclo completo de moldagem por injeção. Embora os produtos tenham sido moldados por resfriamento, desmoldagem ou na qualidade dos produtos tenha um impacto muito importante, a desmoldagem inadequada pode levar a produtos em desmoldagem de força irregular, resultando em deformação do produto e outros defeitos. Existem duas formas principais de desmoldagem: desmoldagem da haste ejetora e desmoldagem do stripper. Para garantir a qualidade dos produtos, devemos escolher a forma adequada de desmoldagem de acordo com as características estruturais dos produtos.