O estudo de caso do DCL-4 Variable Friction Descender

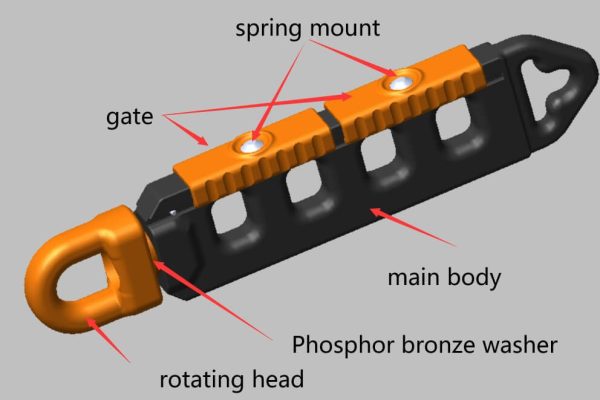

Serviços: Fresagem CNC, Torneamento CNC, jateamento de esferas, anodização dura, gravação a laser, montagem

Material: AL-6061-T6, aço inoxidável 304, bronze fosforoso

Sobre o cliente

A marca K-RIG evoluiu de 30 anos de equipamento de montagem, escalada e engenharia para a indústria de acrobacias e aparelhamento de entretenimento, o líder Keir é um diretor de acrobacias para filmes de ação, ele é um especialista em montagem de acrobacias e é um dos de ação diretores do famoso filme “The Fast And The Furious”

Sobre o produto

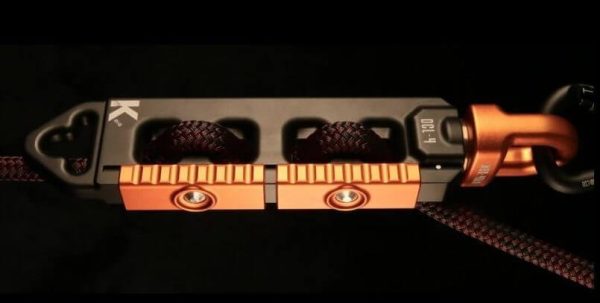

O K-RIG DCL-4 é um descensor de corda de fricção variável fácil de operar.

Este dispositivo é o resultado de mais de 20 anos de uso de dispositivos como Goldtail e Rack. O DCL leva desempenho, usabilidade e segurança para o próximo nível.

Sobre o Projeto

Após finalizar o desenho para a manufaturação do projeto, nossa equipe investiu no processamento e produção de componentes imediatamente.

Este projeto exigia que todos os componentes fossem produzidos de acordo com tolerâncias restritas e eles fossem montados perfeitamente para construir um equipamento seguro e confiável. No processo de fabricação, vários foram os pontos que requerem atenção especial:

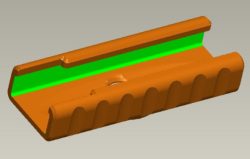

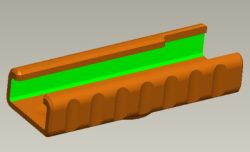

O principal processo usado para fabricar peças de formato irregular do corpo principal do produto e peças de portão é a fresagem CNC.

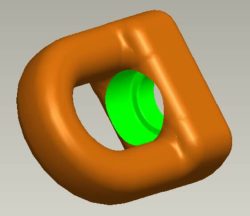

O torneamento é o melhor método para a fabricação de peças circulares e concêntricas de precisão, como montagens de mola. Quanto às arruelas de bronze fosforoso, elas são fixadas firmemente nas garras do mandril rotativo com uma haste para evitar qualquer vibração quando são usinadas em seu tamanho final. As partes da cabeça rotativa são relativamente complicadas. Nós usamos Torneamento e fresagem CNC centros de usinagem compostos para garantir a circularidade e a verticalidade dos furos de montagem.

Os desafios que enfrentamos na usinagem CNC

Desafio 1:

Certifique-se de que as peças usinadas possam atingir a resistência à tração necessária.

A fim de garantir que as peças usinadas possam atingir a resistência à tração necessária, testamos a resistência à tração, resistência ao escoamento

e composição química das matérias-primas.

Geralmente, os materiais metálicos passam por mudanças de tensão e deformação após o processamento, portanto, as propriedades mecânicas podem mudar, então os produtos finais devem ser testados novamente para ver se a resistência à tração atende aos requisitos, mas o teste é feito pelo nosso cliente.

Desafio 2: Manter tolerâncias apertadas

Devido à necessidade de tais tolerâncias, decidimos usinar as peças do cabeçote rotativo em nosso centro de usinagem de compostos de fresamento e torneamento CNC. Ter esse equipamento ajuda a evitar mover a peça de trabalho de um acessório para outro em uma máquina diferente, o que torna difícil manter tolerâncias apertadas.

A fim de reduzir o custo de processamento, personalizamos uma ferramenta especial para processar o rebaixo da comporta em nossa fresadora de três eixos. A ferramenta personalizada

mantém a alta precisão do corte inferior e garante que não haverá geração de ruído devido ao tremor durante o uso.

Acabamento de superfície

Depois de concluir o processamento preliminar, todas as peças de alumínio foram jateadas. Em seguida, as peças foram limpas. Os produtos de alumínio tiveram um acabamento de efeito fosco após serem processados. Instalamos produtos nos suportes para evitar que se toquem antes de entrar no tanque de anodização.

A anodização melhorou a resistência à corrosão do alumínio, proporcionou uma superfície dura e resistente a arranhões e melhorou a aparência estética. Mas a anodização adicionou uma fina camada de material à superfície, cerca de 5 a 8 mícrons. Isso é suficiente para interferir nas tolerâncias de ajuste estreito e nas roscas da máquina, portanto, os furos roscados devem ser rosqueados novamente após a anodização.

Além disso, polimos os suportes de mola e os passivamos. Por fim, gravamos o logotipo e as placas de advertência a laser. Depois disso, todas as peças estavam prontas para serem montadas.

Montagem

Projetamos e fabricamos acessórios especiais para garantir que o processo de montagem seja rápido, correto e não haja arranhões em todas as peças. Os recursos de design profissional das ferramentas auxiliares nos permitiram obter o dobro dos resultados com metade do esforço.

Os projetosummary

Depois de obter os desenhos 3D do cliente, apresentamos primeiro algumas sugestões de fabricação para tornar os produtos mais adequados para a usinagem CNC e mais fáceis de montar. Em seguida, fornecemos amostras em 10 dias úteis. Finalmente, o cliente encomendou 250 conjuntos dos produtos. Demoramos 35 dias úteis para concluir a produção. Realizamos inspeções de fábrica e despachamos as mercadorias para os clientes por via marítima. A entrega demorou 25 dias normais. Após receber todos os equipamentos, o cliente elogiou a excelente qualidade do produto. Os clientes disseram que fariam novos pedidos em breve. Estamos orgulhosos de nossa fábrica com boa qualidade e boa comunicação.

Se você precisar de ajuda com seu próximo projeto, por favor Contacte-nos para um orçamento gratuito, revisão de projetos e busque o futuro conosco.