की प्रक्रिया में इंजेक्शन मोल्डिंग समस्याएँ उत्पाद की गुणवत्ता को भी प्रभावित करेंगी। निम्नलिखित दोष आमतौर पर होते हैं:

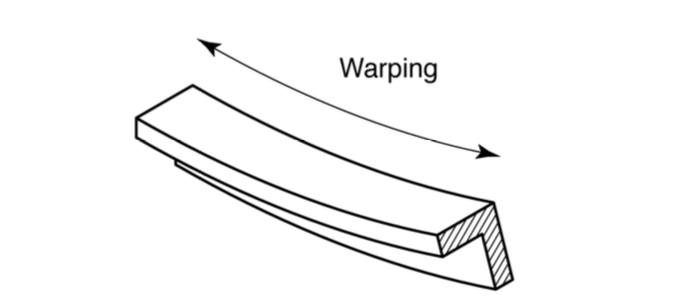

मुड़ने

वारपिंग उस विकृति को संदर्भित करता है जो इंजेक्शन उत्पाद में हो सकता है जब घटक के विभिन्न भाग असमान रूप से अनुबंधित होते हैं, और असमान संकोचन ढाले हुए भाग के विभिन्न क्षेत्रों पर अत्यधिक तनाव डालेगा। यह अनुचित तनाव समाप्त भाग को ठंडा होने पर मोड़ या मोड़ने का कारण बन सकता है।

कारण और समाधान

ढाले हुए प्लास्टिक और इसी तरह की सामग्री के ताना मारने का एक मुख्य कारण यह है कि शीतलन बहुत जल्दी होता है। आमतौर पर, बहुत अधिक तापमान या पिघली हुई सामग्री की कम तापीय चालकता समस्या को बढ़ा सकती है। अन्य समय में, जब दीवार की मोटाई एक समान नहीं होती है, तो मोल्ड डिजाइन दीवार की मोटाई के साथ ताना-संकोचन दर को बढ़ाता है।

यहाँ कुछ सामान्य उपाय दिए गए हैं:

- सुनिश्चित करें कि सामग्री पर असमान तनाव को रोकने के लिए शीतलन प्रक्रिया क्रमिक और पर्याप्त लंबी है

- सामग्री या मोल्ड का तापमान कम करें

- ऐसी सामग्री पर स्विच करने का प्रयास करें जो शीतलन के दौरान कम सिकुड़ती है (उदाहरण के लिए, एक पेलेट से भरा थर्माप्लास्टिक अर्ध-क्रिस्टलीय या बिना भरे हुए ग्रेड सामग्री से बहुत कम सिकुड़ता है)

- ठंडा करने के दौरान अधिक स्थिरता सुनिश्चित करने के लिए डाई को समान दीवार की मोटाई और भाग समरूपता के साथ फिर से डिज़ाइन किया गया है

वैक्यूम वॉयड्स / कैविटेशन

वैक्यूम वॉयड्स, या कैविटेशन, फंसे हुए बुलबुले हैं जो तैयार किए गए हिस्से में दिखाई देते हैं।

गुणवत्ता नियंत्रण पेशेवर आमतौर पर अंतराल को "द्वितीयक" दोष मानते हैं। हालाँकि, कुछ मामलों में, बड़े या अधिक अंतराल बनने वाले हिस्से की सतह के नीचे हवा की उपस्थिति के कारण बने हिस्से को कमजोर कर देंगे।

कारण और समाधान

रिक्तियों के मुख्य कारणों में से एक यह है कि गड्ढ़े का दबाव गुहा से फंसी हुई हवा को बाहर निकालने के लिए अपर्याप्त है। अन्य समय में, साँचे की दीवार के सबसे करीब की सामग्री बहुत जल्दी ठंडी हो जाती है, जिससे सामग्री कठोर हो जाती है और बाहर की ओर खिंच जाती है, जिसके परिणामस्वरूप फोड़ा हो जाता है। यदि सामग्री का घनत्व पिघली हुई अवस्था से कठोर अवस्था में महत्वपूर्ण रूप से बदलता है, तो सामग्री विशेष रूप से रिक्तियों के लिए प्रवण हो सकती है। Voids को रोकने के सामान्य तरीकों में शामिल हैं:

- फंसे एयर पॉकेट को हटाने के लिए इंजेक्शन का दबाव बढ़ाएं

- बुलबुला गठन के जोखिम को सीमित करने के लिए कम चिपचिपापन सामग्री ग्रेड चुनें

- सामग्री के समय से पहले ठंडा होने से रोकने के लिए टोंटी को सांचे के सबसे मोटे हिस्से के करीब रखें जिससे अंतराल पैदा होने की सबसे अधिक संभावना है

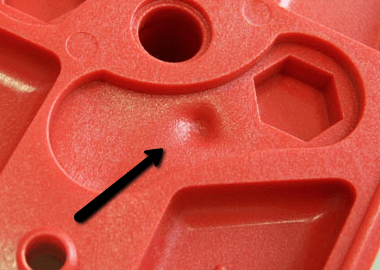

चिह्न सिंकोड़ें

सिंक के निशान ढाले गए हिस्से की अन्यथा सपाट और सुसंगत सतह पर छोटे गड्ढे या गड्ढे होते हैं।

यह तब होता है जब ढाले हुए भाग का आंतरिक भाग सिकुड़ता है और सामग्री को बाहर से अंदर की ओर खींचता है।

कारण और समाधान

एक सिंक एक निर्वात के समान है, लेकिन कार्य-कारण उलटा है। भाग के बाहर सामग्री के बहुत तेजी से ठंडा होने के बजाय, सामग्री बहुत धीरे-धीरे ठंडी होती है। परिणामी संकुचन बाहरी सामग्री को पर्याप्त रूप से ठंडा होने का मौका मिलने से पहले अंदर की ओर खींचता है, जिससे शिथिलता आती है। जैसा कि रिक्तियों के साथ होता है, सिंक के निशान असेंबली के मोटे हिस्सों पर दिखाई देने की अधिक संभावना होती है। इस दोष को रोकने के लिए कुछ कदम उठाए जा सकते हैं:

- भाग की सतह के पास सामग्री को ठंडा करने के लिए होल्डिंग दबाव और समय बढ़ाएं

- संकोचन को सीमित करने के लिए ठंडा करने का समय बढ़ाएं

- डिजाइन नए नए साँचे सतह के पास ठंडा करने में तेजी लाने के लिए पतली घटक दीवारों का उपयोग करना