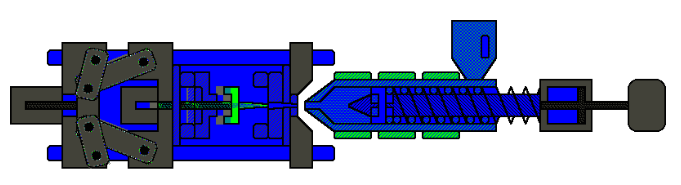

RSI प्लास्टिक इंजेक्शन मोल्डिंग प्रक्रिया मुख्य रूप से चार चरण शामिल हैं: भरना, दबाव बनाए रखना, ठंडा करना और ध्वस्त करना। ये चार चरण एक पूरी तरह से सतत प्रक्रिया है, जो सीधे प्लास्टिक उत्पादों की मोल्डिंग गुणवत्ता निर्धारित करती है।

भरना पूरे इंजेक्शन चक्र में पहला कदम है, मोल्ड के बंद होने से शुरू होता है और मोल्ड गुहा को लगभग 95% भरने के साथ समाप्त होता है। मोल्ड कैविटी बनाने और भरने की प्रक्रिया में, यदि उत्पादों के भरने में दोष हैं, तो गुणवत्ता की समस्याएं होंगी जैसे बहुत अधिक दबाव में कमी, बहुत अधिक समय भरना और असंतोष भरना।

होल्डिंग दबाव दबाव का निरंतर अनुप्रयोग है, संघनन पिघलता है, प्लास्टिक संकोचन व्यवहार की भरपाई के लिए प्लास्टिक का घनत्व बढ़ाता है। इंजेक्शन दबाव का नियंत्रण आमतौर पर एक इंजेक्शन दबाव, दो इंजेक्शन दबाव (दबाव पकड़े हुए), या तीन से अधिक इंजेक्शन दबाव नियंत्रण में विभाजित होता है। मोल्ड में उच्च दबाव को रोकने और अत्यधिक या गुम सामग्री को रोकने के लिए दबाव स्विच का उचित समय बहुत महत्वपूर्ण है। मोल्ड किए गए उत्पादों की विशिष्ट मात्रा दबाव-बनाए रखने वाले चरण में स्प्रे बंद होने पर पिघला हुआ दबाव और तापमान पर निर्भर करती है।

यदि उत्पाद का दबाव और तापमान हर बार धारण दबाव से लेकर उत्पाद के ठंडा होने की अवस्था तक समान रहता है, तो उत्पाद की विशिष्ट मात्रा नहीं बदलेगी। एक स्थिर मोल्डिंग तापमान पर, उत्पाद के आकार का निर्धारण करने वाले सबसे महत्वपूर्ण पैरामीटर होल्डिंग दबाव और तापमान हैं। उदाहरण के लिए: दबाव के अंत को भरने के बाद तुरंत कम करें, जब दबाव बढ़ाने के लिए सतह की परत एक निश्चित मोटाई का गठन करती है, तो बड़े उत्पादों की कम क्लैम्पिंग बल मोल्डिंग मोटी दीवार का उपयोग ढहने वाले गड्ढे को खत्म कर सकता है और उड़ सकता है।

होल्डिंग दबाव और गति आमतौर पर अधिकतम दबाव और गति का 50% -65% होती है जब प्लास्टिक की गुहा भर जाती है, यानी होल्डिंग दबाव इंजेक्शन दबाव से लगभग 0.6-0.8Mpa कम होता है। चूँकि होल्डिंग प्रेशर इंजेक्शन प्रेशर से कम होता है, तेल पंप का लोड काफी होल्डिंग टाइम में कम होता है, जो सॉलिड ऑयल पंप की सर्विस लाइफ को बढ़ाता है और ऑयल पंप मोटर की बिजली की खपत को कम करता है। इंजेक्शन स्ट्रोक के अंत के पास स्क्रू रॉड के अंत में थोड़ी मात्रा में पिघला (बफर) अभी भी बचा है। मोल्ड में भरने की स्थिति के अनुसार, उत्पाद के अवसाद को रोकने या उत्पाद की संकोचन दर को समायोजित करने के लिए इंजेक्शन दबाव (दूसरे या तीसरे इंजेक्शन दबाव) को लागू करके थोड़ी मात्रा में पिघलाया जा सकता है।

इंजेक्शन मोल्ड में कूलिंग सिस्टम डिजाइन बहुत महत्वपूर्ण है। ऐसा इसलिए है क्योंकि बाहरी विरूपण के कारण प्लास्टिक उत्पादों से बचने के लिए प्लास्टिक उत्पादों की ढलाई केवल एक निश्चित कठोरता के लिए ठोसकरण को ठंडा करती है। शीतलन का समय मुख्य रूप से पिघले हुए तापमान, दीवार की मोटाई और उत्पाद की शीतलन दक्षता और सामग्री की कठोरता पर निर्भर करता है। नरम सामग्री की तुलना में कठिन सामग्री मोल्ड में अधिक तेज़ी से स्थापित होगी। यदि दोनों ओर से शीतलन किया जाता है, तो प्रति 0.100' दीवार की मोटाई के लिए आवश्यक शीतलन समय सामान्य रूप से लगभग 10 से 15 सेकंड होगा। गोंद-लेपित उत्पादों को लंबे समय तक ठंडा करने की आवश्यकता होती है क्योंकि उन्हें एक छोटे सतह क्षेत्र के माध्यम से कुशलता से ठंडा किया जा सकता है। प्रति 0.100 'दीवार की मोटाई के लिए आवश्यक शीतलन समय लगभग 15 से 25 सेकंड होगा।

डिमोल्डिंग एक पूर्ण इंजेक्शन मोल्डिंग चक्र का अंतिम चरण है। यद्यपि उत्पादों को मोल्डिंग, डिमोल्डिंग, या उत्पादों की गुणवत्ता पर एक बहुत ही महत्वपूर्ण प्रभाव पड़ा है, अनुचित डिमॉल्डिंग असमान बल को ध्वस्त करने में उत्पादों को जन्म दे सकती है, जिसके परिणामस्वरूप उत्पाद विरूपण और अन्य दोष होते हैं। डिमोल्डिंग के दो मुख्य तरीके हैं: इजेक्टर रॉड डिमोल्डिंग और स्ट्रिपर डिमोल्डिंग। उत्पादों की गुणवत्ता सुनिश्चित करने के लिए, हमें उत्पादों की संरचनात्मक विशेषताओं के अनुसार डिमोल्डिंग का उचित तरीका चुनना चाहिए।