लोचक इंजेक्सन का साँचा वर्तमान में सभी उत्पाद निर्माण विधियों में उपयोग किया जाता है। हालाँकि, इसमें कई अवधारणाएँ और तंत्र भी शामिल हैं जिन्हें भविष्य के उपयोगकर्ताओं को इस प्रकार के निर्माण के लिए डिज़ाइन और निर्माण करते समय समझने की आवश्यकता होगी। मोल्ड में कई भाग होते हैं और भागों के लिए विकल्प होते हैं, और यह समझना महत्वपूर्ण है कि ये विकल्प मोल्ड के प्रदर्शन, लागत और जटिलता को कैसे प्रभावित करते हैं। इस लेख में, आइए रनर सिस्टम के बारे में बात करें और अंतिम उत्पाद को प्रभावित करने के लिए हॉट या कूल रनर सिस्टम कैसे चुनें।

इंजेक्शन मोल्डिंग में रनर सिस्टम क्या है?

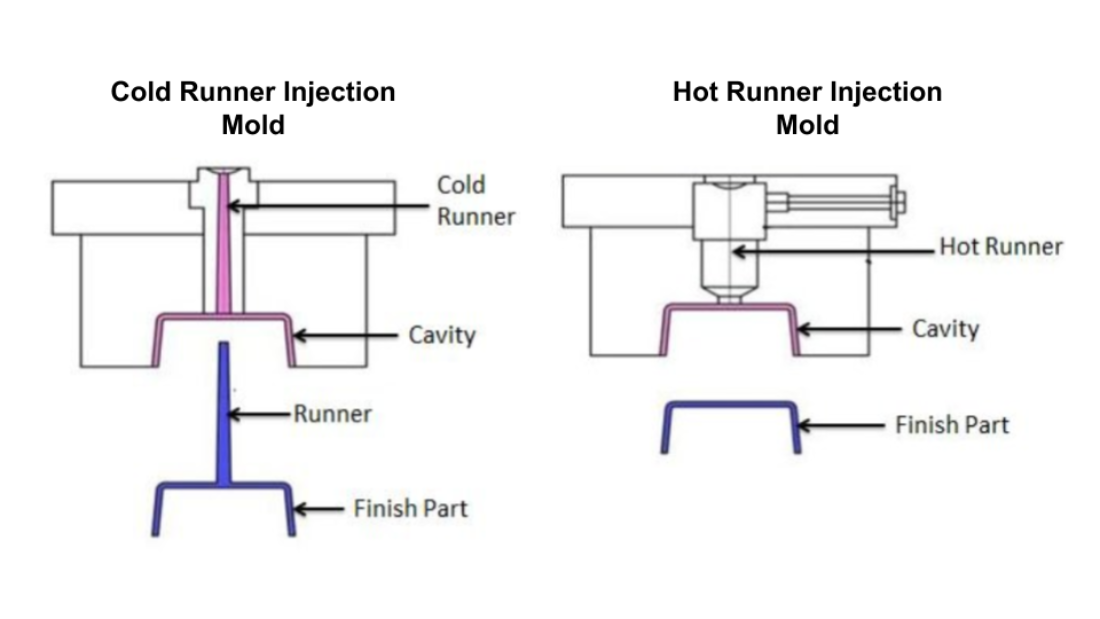

हॉट रनर और कोल्ड रनर के बीच अंतर को समझने के लिए, पहला कदम यह समझना है कि रनर मोल्ड को कैसे प्रभावित करता है। उदाहरण के तौर पर हॉट रनर का उपयोग करते हैं। पिघले हुए प्लास्टिक को गेट के माध्यम से मोल्ड में इंजेक्ट किया जाता है जहां गेट मोल्ड से मिलता है। प्लास्टिक तब एक चैनल के माध्यम से गुजरता है जिसे वास्तविक गुहा या गुहा के द्वार कहा जाता है। अधिकांश सांचों में कम से कम दो या अधिक प्रवेश द्वार और द्वार होते हैं, लेकिन कुछ साँचे, विशेष रूप से वे जो कई भागों में परिणत होते हैं, में अधिक प्रवेश द्वार और द्वार होते हैं।

गर्म धावक ढालना:

की सबसे उल्लेखनीय विशेषता है गर्म धावक ढालना इसकी गति है, और इसकी गति इसका मूल्य है। एक गर्म धावक मोल्ड में, एक बार जब प्लास्टिक मोल्ड गुहा को भर देता है और ठंडा हो जाता है, तो यह रनर को भी भर देता है। यदि अलग से रखा जाता है, तो यह भी ठंडा होगा और भागों के साथ स्प्रे करेगा (मोल्ड प्रकार के आधार पर, वे या तो भागों से जुड़े रहते हैं या छिड़काव से पहले अलग हो जाते हैं)। हीटिंग चैनल चैनल में प्लास्टिक को पिघलाने के लिए हीटिंग मैनिफोल्ड का उपयोग करता है, जिसके कुछ स्पष्ट फायदे और नुकसान हैं।

गर्म धावक के लाभ

• अपशिष्ट प्लास्टिक को हटा दें क्योंकि प्रवाह पथ प्लास्टिक को भागों के साथ डिस्चार्ज करने की आवश्यकता नहीं होती है।

ट्रेडमिल में जाने के लिए तैयार प्लास्टिक तेजी से चक्र के समय और उच्च हिस्से के आकार की ओर जाता है।

• रनर में प्लास्टिक के प्रतिरोध को ठंडा किए बिना कम दबाव की आवश्यकता होती है।

• स्प्रू के प्लास्टिक के ठंडा होने के बारे में चिंता करने के बजाय, मोल्ड का उपयोग बड़े हिस्से बनाने के लिए किया जा सकता है।

हॉट रनर के नुकसान

• अधिक जटिल डिजाइनों के कारण सांचों की अग्रिम लागत अधिक होती है।

• कुछ थर्मोसेंसिटिव प्लास्टिक (ताप-संवाहक प्लास्टिक) गर्म धावकों में काम नहीं करते हैं।

• हीटिंग सिस्टम के लिए मोल्ड सक्रिय होना चाहिए।

• टूलींग जटिलता का अर्थ है उच्च परीक्षण और रखरखाव की आवश्यकताएं।

कोल्ड रनर मोल्ड:

कोल्ड रनर मोल्ड की सबसे उल्लेखनीय विशेषता यह है कि यह बहुमुखी है, लेकिन किसी में कुशल नहीं है।

कोल्ड रनर सिस्टम में, रनर बाकी मोल्ड के समान तापमान पर होता है और कोई अतिरिक्त हीटिंग सिस्टम नहीं होता है। स्प्रू, रनर और गेट को मोल्ड से ठंडा किया जाता है, और बाकी प्लास्टिक को मोल्ड की जटिलता के आधार पर भागों से जोड़ा जाता है या स्प्रे किया जाता है। यदि प्लास्टिक थर्माप्लास्टिक से बना है, तो इसे पुनर्नवीनीकरण किया जा सकता है।

कोल्ड रनर के फायदे

• जटिल हीटिंग सिस्टम की कमी के कारण कोल्ड गेट मोल्ड्स के निर्माण की लागत कम है।

• पॉलिमर की व्यापक रेंज को स्वीकार करें क्योंकि इसमें थर्मल संवेदनशीलता के बारे में चिंता करने की आवश्यकता नहीं है।

• सरल डिजाइन, कम रखरखाव, और निरीक्षण आवश्यकताओं।

• हॉट रनर सिस्टम (गेट और रनर मूवमेंट) की तुलना में डिजाइन में बदलाव आसान है।

कोल्ड रनर के नुकसान

• मोल्ड के आधार पर, अतिरिक्त प्लास्टिक को मैन्युअल रूप से या स्वचालित रूप से हटाने की आवश्यकता होती है।

• स्प्रे और रनर प्लास्टिक को पॉप अप करने के लिए आवश्यकतानुसार लंबा चक्र समय।

• अधिक कचरा प्लास्टिक का अतिरिक्त स्प्रे उत्पन्न करता है (यदि पुनर्नवीनीकरण नहीं किया जाता है)।

• रनर में प्लास्टिक को ठंडा करने की सीमा के कारण कुछ डिज़ाइन और आयाम सीमित हैं।

हॉट रनर और कोल्ड रनर की अपनी विशेषताएं होती हैं। मोल्ड में गर्म धावक मोल्ड गुहा में प्रवेश करने या उसके पास आने से अपशिष्ट उत्पादन को कम करता है। उसी समय, क्योंकि प्लास्टिक अभी भी उच्च तापमान पर है जब यह मोल्ड गुहा में प्रवेश करता है, ठंडा करने का समय बचाया जाता है और उत्पाद को अधिक कुशलता से उत्पादित किया जा सकता है। लेकिन गर्म धावक मोल्ड अधिक जटिल होते हैं, इसलिए वे अपेक्षाकृत महंगे होते हैं और लगातार रखरखाव की आवश्यकता होती है। कोल्ड रनर मोल्ड्स को जटिल हीटिंग सिस्टम की आवश्यकता नहीं होती है और थर्मल संवेदनशीलता के बारे में चिंता किए बिना पॉलिमर की एक विस्तृत श्रृंखला को स्वीकार कर सकते हैं। और इसके सरल डिजाइन के कारण, इसे बनाना अपेक्षाकृत सस्ता है और इसे नियमित रखरखाव की आवश्यकता नहीं होती है। लेकिन कोल्ड फ्लो मोल्ड अधिक अपशिष्ट पैदा करता है क्योंकि इंजेक्शन प्रक्रिया के दौरान सभी प्रक्रियाओं को एक ही समय में ठंडा किया जाता है। चक्र अधिक समय लेता है। और कुछ उत्पाद कूलिंग प्रतिबंधों के कारण डिज़ाइन और आकार में सीमित हैं।