Bij het ontwerpen van een onderdeel voor: spuitgieten, is het belangrijk om rekening te houden met de krimp- en krimpsnelheid van het materiaal en de bijbehorende geometrie van het onderdeel. Plastische krimp is de dimensionale verandering die optreedt in een gegoten onderdeel als het afkoelt na injectie. De meeste krimp van het onderdeel vindt plaats terwijl het zich nog in het vormgereedschap bevindt tijdens de koelfase, maar een kleine hoeveelheid krimp treedt op na het uitwerpen, terwijl het onderdeel blijft afkoelen (vooral voor Delrin of POM).

Bij het uitwerpen is het grootste deel van de overtollige warmte al afgevoerd en heeft het grootste deel van de krimp plaatsgevonden. Het onderdeel kan gedurende enkele uren of zelfs dagen heel licht blijven krimpen totdat de temperatuur en het vochtgehalte zich stabiliseren om overeen te komen met die van de omgeving. Als gevolg hiervan moet de dimensionale inspectie, om consistentie en geschikte onderdeelstabilisatie te behouden, ten minste een dag wachten na het uitwerpen van het onderdeel.

Krimpeenheden voor kunststof spuitgegoten onderdelen worden uitgedrukt in duizendsten van een inch per lineaire inch (0.00X /in/in). Typische krimpsnelheden variëren tussen 0.001/in/in en 020/in/in - afhankelijk van materiaal, wanddikte, koelsnelheden en andere variabelen - met een gemiddelde van ongeveer 0.006/in/in.

Compenseren in het model versus in de mal

Bij het berekenen van de krimp, schaalt de gereedschapsingenieur de matrijsgereedschap eenvoudig met 1.00X. In pre-CAD-dagen compenseerde de ingenieur de krimp door het onderdeel te vergroten door simpelweg elk getal op de tekening met 1.00X te vermenigvuldigen. Bij ICOMold vindt de krimpcompensatie plaats tijdens het bouwen van de matrijs, dus de afmetingen van het gestabiliseerde onderdeel moeten overeenkomen met de specificaties van het CAD-model en de onderdeelafdrukken. Met andere woorden, we compenseren krimp zodat de onderdeelspecificaties voldoen aan het model.

Spuitgieten van kunststof krimp varieert ook met de wanddikte. De materiaalleverancier zal meestal een materiaalgegevensblad verstrekken dat een krimpbereik voor het materiaal specificeert. bijv. 0.005-0.007/in/in voor een wanddikte van 0.100 inch. Als de muur op zijn beurt 0.100″ was tijdens validatie en inspectie, zouden de onderdelen naar verwachting een gemiddelde krimp van 0.006″ hebben langs die muren. Bij het ontwikkelen van onderdelen met nauwe toleranties, is het absoluut cruciaal om rekening te houden met de krimpsnelheid in de ontwerpfase van het gereedschap, om ervoor te zorgen dat de uiteindelijke onderdelen voldoen aan de modelspecificaties.

Fijnafstemming Krimpcompensatie

De vormer kan de krimp van de onderdelen fijn afstemmen door de dichtheid van het materiaal aan te passen, dwz hoe hard ze het inpakken, en de lengte van de afkoelperiode in de mal. Als het onderdeel groot is, toleranties van cruciaal belang zijn of als er nieuw of exotisch materiaal wordt gebruikt, raden we altijd aan om testopnamen te maken voordat de productie wordt gestart.

Veel spuitgieters hebben een enorm rek met verouderd gereedschap. Een geweldige oplossing zou zijn om contact op te nemen met de gieterij en er een te vinden die een onderdeel enigszins vergelijkbaar maakt in grootte, vorm en wanddikte met uw onderdeel. Tegen een kleine vergoeding zal de gieter de gewenste hars in de mal schieten en vervolgens de onderdelen gebruiken om een precieze krimp voor uw materiaal te berekenen in een soortgelijk profiel als uw product. Deze oplossing is zeer voordelig en zeker de moeite waard om de extra tijd en investering te nemen om deze uit te voeren, aangezien de kosten vele malen lager zijn dan het opnieuw bewerken of afdanken van een gereedschap omdat onderdelen buiten de tolerantie vallen.

Asymmetrische krimp

Door de complexe chemische samenstelling van polymeren gedragen verschillende kunststof materialen zich anders dan elkaar. Het is daarom van cruciaal belang om het gegevensblad van een materiaal te bekijken voorafgaand aan de ontwikkeling van gereedschappen. Een andere complexiteitslaag wordt toegevoegd voor materialen met asymmetrische krimpeigenschappen. Dit zijn kunststoffen die in de ene richting een andere krimp hebben dan in de andere.

Zo zullen polymeren gevuld met lange glasvezels meer krimpen in de dwarsrichting (dwars) dan in de lengterichting (stroom). Dit vormt een interessant dilemma voor de matrijsontwerper. In de documentatie van de materiaalleverancier staat dat er een andere krimpsnelheid is in de X-as dan in de Y. Het is niet zo'n probleem voor lange rechte onderdelen zoals ijslollystokjes of linialen, maar kan een uitdaging zijn voor onderdelen met complexe geometrieën.

Als het onderdeel complex is, zoals gaten en stromingsfronten die elkaar onder verschillende hoeken ontmoeten en op verschillende plaatsen in het onderdeel in verschillende richtingen lopen, is het onmogelijk om nauwkeurig te berekenen en te modelleren. De tijd en kosten om het resultaat te modelleren zou een dure en onnodige studie zijn, zelfs als het zou kunnen worden uitgevoerd met een gewenst niveau van betrouwbaarheid/betrouwbaarheid.

De complexiteit gaat bijvoorbeeld naar zelfs eenvoudige geometrieën zoals ronde gaten. Ze zouden elliptisch worden in het gereedschap door de gesmolten kunststofstroom en de daaropvolgende krimp ten opzichte van de richting van de vezels in het materiaal. Standaardcomponenten zoals kernpennen konden niet worden gebruikt.

Een benadering van de vormkrimp wordt toegepast op het gehele onderdeel door middel van de krimp tussen langs- en dwarskrimp. Dit maakt een goede eerste-ronde benadering mogelijk en vereist dat alle partijen akkoord gaan met de aanpak vanwege de mogelijke variabiliteit in de resultaten. Op basis van een analyse van de materiaalstroom en krimp worden dan na de eerste opnames kritische kenmerken aangepast of toegevoegd.

Het komt erop neer dat u asymmetrische krimpharsen moet vermijden als nauwe toleranties zeer kritisch zijn.

Oorzaken van krimpsporen van kunststof spuitgieten

Er kunnen een of meer redenen zijn voor het vormen van krimpmarkeringen tijdens het spuitgieten van kunststof, waaronder verwerkingsmethoden, componentgeometrie, materiaalkeuze en ontwerp van kunststofmatrijs. De geometrie en materiaalkeuze worden vaak bepaald door de grondstofleverancier en zijn niet gemakkelijk te wijzigen. Er zijn echter veel factoren met betrekking tot het ontwerp van de matrijs van de kant van de fabrikant van de matrijs die van invloed kunnen zijn op de krimp van de kunststofinjectieverwerking. Het type poort en de grootte van de poort kunnen een verscheidenheid aan effecten veroorzaken. Een kleine poort zoals een pijppoort koelt bijvoorbeeld veel sneller af dan een taps toelopende poort. Voortijdige koeling aan de poort verkort de vultijd in de spouw en vergroot de kans op krimpsporen. Voor vormwerkers is het aanpassen van de verwerkingsomstandigheden een manier om het krimpprobleem van de kunststofverwerking op te lossen. Vuldruk en tijd hebben een grote invloed op de krimp. Nadat de onderdelen zijn gevuld, blijft het overtollige materiaal de holte vullen om de materiaalkrimp te compenseren. Als de vulfase te kort is, wordt de samentrekking versterkt en ontstaan er meer of grotere samentrekkingen.

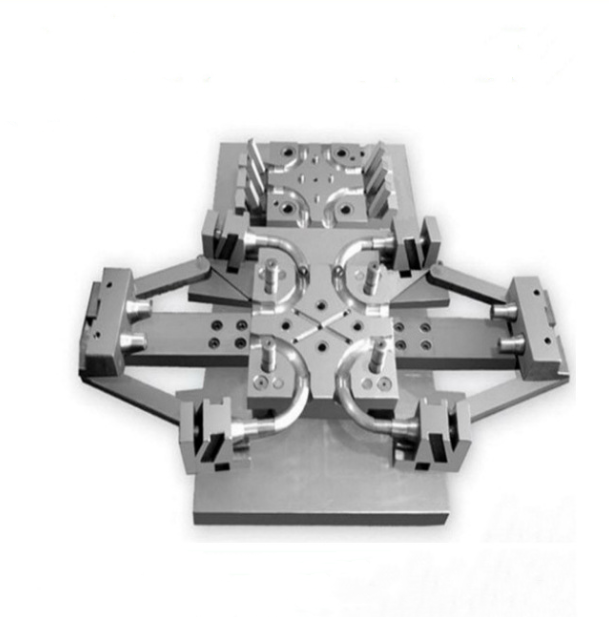

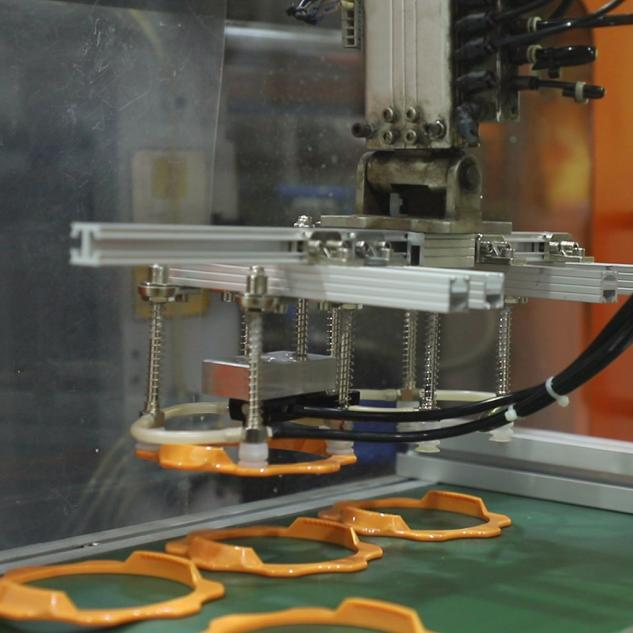

RJC werd opgericht in 2002 en hield zich bezig met technische service en technische productie, zoals: rapid prototyping, matrijs fabricage, spuitgieten, en CNC-bewerking.CNC-bewerking.RJC zou een goede leverancierskeuze zijn.

klik op: https://rjcmold.com/contact-us/

Aanvraag sturen.