Vormstuk invoegen is een nauwkeurig fabricageproces waarbij een vooraf gemaakt onderdeel in een vormholte wordt gestoken, zoals metalen of plastic onderdelen, en vervolgens plastic materiaal eromheen wordt geïnjecteerd om een afgewerkt onderdeel te vormen met een injectiemachine. Om een laatste enkel onderdeel te krijgen dat de kenmerken en functionaliteit van zowel het inzetstuk als het plastic materiaal combineert.

De tips moeten in overweging worden genomen tijdens het vormproces van het inzetstuk

Ontwerp Overwegingen: Het inzetstukontwerp moet compatibel zijn met het matrijsontwerp en de spuitgietproces. Het inzetstuk moet de juiste lossingshoeken, spelingen en oppervlakteafwerkingen hebben om gemakkelijk inbrengen en verwijderen uit de mal te vergemakkelijken. De locatie en oriëntatie van het inzetstuk in de mal moet ook worden overwogen om een goede doorstroming van het gesmolten materiaal te garanderen en het risico op defecten te minimaliseren. En u moet er ook rekening mee houden dat het inzetstuk de acties tijdens de productie niet bekrast of beschadigt, plaats het inzetstuk tijdens de injectie in de mal en haal het uit de mal. Elke actie moet deze risico's vermijden.

Materiaalkeuze: Het materiaal van het inzetstuk moet compatibel zijn met het plastic materiaal dat wordt gebruikt in het spuitgietproces. Voor het plastic inzetstuk moeten de thermische uitzettingscoëfficiënt en het smeltpunt van beide materialen vergelijkbaar zijn om kromtrekken of barsten van het afgewerkte onderdeel te voorkomen. Als het inzetstuk van metaal is, hoeft u dit probleem niet te overwegen. Veel producten in ons dagelijks leven hebben metaal met plastic, zoals verschillende connectoren voor auto's, computers of medische apparatuur, enz., en veel elektronische behuizingen met messing moeren of AL-moeren om de producten sterker te maken.

Voorbereiding inzetstuk: Het inzetstuk moet worden schoongemaakt en vrij van alle verontreinigingen of vuil dat de hechting tussen het inzetstuk en het plastic materiaal aantast. Sommige wisselplaten kunnen een voorbehandeling vereisen, zoals zandstralen of een kleeflaag, om de hechtingseigenschappen te verbeteren. RJC heeft veel metalen wisselplaatproducten gemaakt, waarvan sommige geplateerd moeten worden, Cu+Ni+verguld, zoals de autoconnectoren. Sommigen gebruiken Cu direct, en sommigen gebruiken AL met Cu+Ni+Zilver plating voor een elektrisch voertuig.

Schimmel voorbereiding: De mal moet worden ontworpen en vervaardigd om plaats te bieden aan het inzetstuk en om te zorgen voor een juiste uitlijning en positionering. De matrijs moet ook een robuust klemmechanisme hebben om het inzetstuk tijdens het spuitgieten vast te houden. Meestal zijn er veel inzetvormen nodig die zeer nauwkeurig kunnen worden vervaardigd om de risico's bij toekomstige productie te verminderen, dus er is apparatuur met een hoge hefboom nodig, een hogesnelheids-CNC-centrum, spiegel-EDM, een langzaam voedende draadsnijmachine, enz. Er is ook CMM-meting nodig machineondersteuning om de kwaliteit van de gehele bewerkingsprocessen te controleren.

Spuitgietproces: Het spuitgietproces moet worden geoptimaliseerd om te zorgen voor een goede stroming van het plastic materiaal rond het inzetstuk en om het risico op defecten, zoals holtes, putjes, flitsen of kromtrekken, te minimaliseren. De procesparameters, zoals temperatuur, druk en koeltijd, moeten zorgvuldig worden gecontroleerd en aangepast om consistente en hoogwaardige onderdelen te verkrijgen.

Shenzhen RJC Industrial CO., LTD (rjcmold.com) wijden aan vervaardiging van matrijzen al vele jaren en heeft ook duizenden plastic mallen geproduceerd. Onder hen meer dan duizend inzetvormen.

Hieronder vindt u een echte casestudy van RJC voor insteekmatrijzen

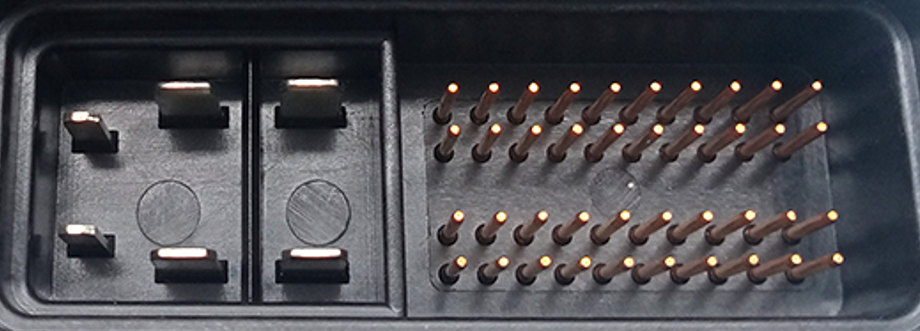

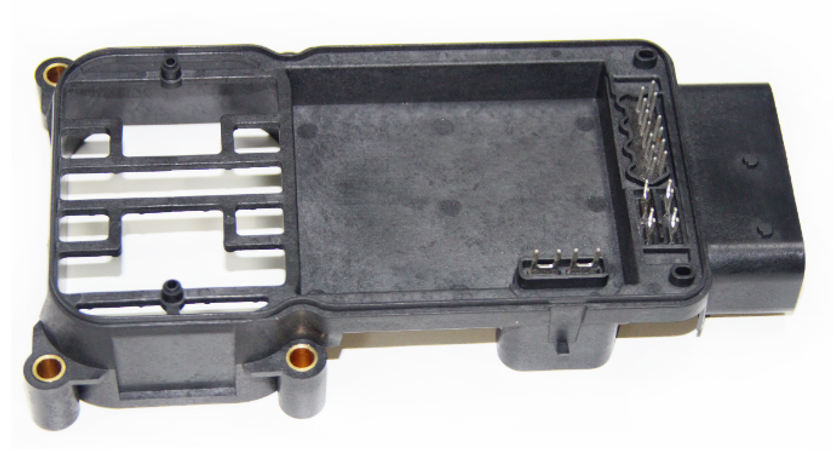

Dit insteekproduct is een connector voor een voertuig; het plastic materiaal gebruikt PPA met glasvezel. Het is een hard materiaal en zou niet snel flitsen hebben. Er is een groot probleem met de productie van dit product door RJC, afgezien van enkele problemen met de invoeging.

De processen:

Plaats alle pinnen in een mal om een injectie te doen om het blok met pinnen te krijgen, en plaats dit blok vervolgens in de uiteindelijke mal om de eindproducten te krijgen. Het kan het brede gebied verkleinen om gootsteensporen te voorkomen.

Met welke problemen worden we geconfronteerd tijdens het injectieproces? Een daarvan is dat de pinnen krassen en het beplatingsoppervlak beschadigen. Op basis van de huidige situatie ontwerpen we een bakelieten blok om de pinnen te beschermen en plaatsen we het in de mal door het spuitgietproces, en halen het er weer uit nadat de producten eruit komen. Vanwege de injectiedruk heeft het een opening nodig om de pin over een kleine afstand te laten bewegen, en het garandeert ook dat het niet kan flitsen. Een andere is dat de pin gemakkelijk oxideert, dus hebben we het plateringsproces veranderd en de kwaliteitscontrole versterkt. Dit is een technisch dossier met uitdagingen. We hadden dus verschillende vergaderingen om de technologie en procescontrole te bespreken en te analyseren en oplossingen te vinden. Het goede is dat deze acties nuttig zijn. We zijn klaar en hebben de eisen van de klant bereikt.

RJC is een professionele matrijzenmaker. Welkom om contact met ons op te nemen om uw project te starten.

Bied u altijd de beste engineering- en productieondersteuning. Bied de beste prijs en maak een ontwerp voor fabricagerapport (DFM) om te controleren op eventuele problemen en vervolgens een verbetering aan te brengen. Dat is erg handig bij alle gietprojecten.

Succes.