El moldeo por inyección los defectos a menudo pueden resultar del material mismo o de cómo el fabricante almacena y procesa el material antes del proceso de producción. Estos defectos van desde problemas estéticos menores hasta la resistencia reducida de los componentes terminados. Dependiendo del uso previsto del producto afectado, también pueden surgir problemas de seguridad graves.

Descoloramiento

La decoloración o "franja de color" ocurre cuando el color de la pieza moldeada es diferente del color esperado. Por lo general, la decoloración se limita a un área local en una pieza moldeada o algunas franjas de color inusual. Este defecto suele afectar al aspecto de la pieza sin reducir su resistencia.

Causas y soluciones

Una causa común de decoloración son las partículas residuales en la tolva o las resinas residuales en la boquilla o el molde (de la producción anterior). La mala estabilidad térmica del agente colorante o la mezcla incorrecta del masterbatch es otra causa potencial. Se pueden tomar las siguientes precauciones para limitar el riesgo de decoloración en los productos moldeados por inyección:

- Asegúrese de que los trabajadores limpien adecuadamente la tolva, la boquilla y el molde entre las corridas de producción para eliminar las partículas o sustratos residuales.

- Considere usar un limpiador para eliminar el exceso de color de la máquina.

- Asegúrese de que usted o su proveedor estén utilizando colorantes con suficiente estabilidad térmica.

- Asegúrese de que el color maestro se mezcle uniformemente para lograr una salida de color uniforme

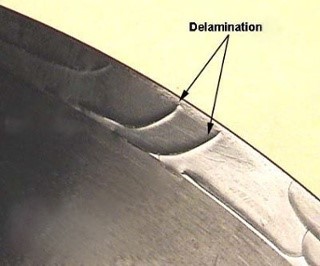

Delaminación

Si se encuentra que una capa delgada en la superficie de una pieza moldeada separa o despega fácilmente el material subyacente, verá un defecto de formación llamado laminación. La laminación es un defecto que se caracteriza por la descamación de la capa superficial, similar a lo que se suele encontrar en la mica en escamas. Esto a menudo se considera un defecto relativamente grave porque reduce la resistencia del componente.

Causas y soluciones

La causa más común de laminación es la contaminación de partículas de resina u otros materiales base con materias extrañas. Cuando los dos materiales no se combinan correctamente, se produce la separación laminar. Por ejemplo, puede combinar un plástico de base común como el acrilonitrilo butadieno estireno (ABS) con un plástico incompatible como el polipropileno (PP). Si tiene la intención de utilizar piezas con fines críticos para la seguridad, la pérdida de resistencia del material puede ser muy peligrosa.

Además del material en la tolva, el contaminante puede ser cualquier exceso de agente de desmoldeo que cubra el molde para facilitar la separación de los componentes. Debido al secado inadecuado antes del uso, demasiada humedad en el material también conducirá a la laminación. Si se encuentra que las capas afectan las piezas moldeadas, considere las siguientes acciones correctivas para evitar que se repitan:

- Si hay humedad excesiva, aumente la temperatura del molde o seque previamente el material de manera adecuada.

- Asegúrese de que los trabajadores almacenen y eliminen adecuadamente las partículas de resina o los materiales base para evitar la contaminación.

- Considere rediseñar la matriz, con énfasis en la boquilla de inyección, para reducir la dependencia del agente de liberación.