En el proceso de moldeo por inyección los problemas también afectarán la calidad del producto en sí. Suelen ocurrir los siguientes defectos:

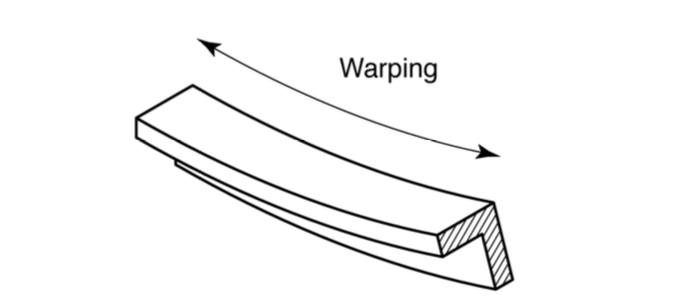

Pandeo

La deformación se refiere a la deformación que puede ocurrir en el producto de inyección cuando diferentes partes del componente se contraen de manera desigual, y la contracción desigual ejercerá una tensión excesiva en diferentes áreas de la pieza moldeada. Esta tensión inadecuada puede hacer que la pieza terminada se doble o se retuerza a medida que se enfría.

Causas y soluciones

Una de las principales causas de la deformación del plástico moldeado y materiales similares es que el enfriamiento se produce demasiado rápido. Normalmente, una temperatura demasiado alta o una conductividad térmica baja del material fundido pueden agravar el problema. En otras ocasiones, cuando el grosor de la pared no es uniforme, el diseño del molde hace que la tasa de contracción por urdimbre aumente con el grosor de la pared.

A continuación, se muestran algunas soluciones comunes:

- Asegúrese de que el proceso de enfriamiento sea gradual y lo suficientemente largo para evitar tensiones desiguales en el material

- Reducir la temperatura del material o molde.

- Intente cambiar a un material que se encoja menos durante el enfriamiento (por ejemplo, un termoplástico relleno de gránulos se encoge mucho menos que un material de grado semicristalino o sin relleno)

- La matriz se rediseñó con un grosor de pared uniforme y simetría de la pieza para garantizar una mayor estabilidad durante el enfriamiento.

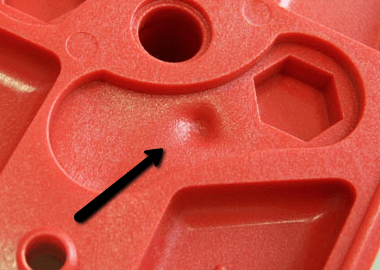

Vacíos / cavitación

Los huecos de vacío, o cavitaciones, son burbujas atrapadas que aparecen en la pieza formada terminada.

Los profesionales del control de calidad generalmente consideran las lagunas como defectos "secundarios". Sin embargo, en algunos casos, espacios más grandes o más debilitarán la pieza formada debido a la presencia de aire debajo de la superficie de la pieza que se va a formar.

Causas y solución

Una de las principales causas de los huecos es que la presión de formación es insuficiente para extruir el aire atrapado fuera de la cavidad. En otras ocasiones, el material más cercano a la pared del molde se enfría demasiado rápido, lo que hace que el material se endurezca y se tire hacia afuera, lo que resulta en un absceso. Si la densidad del material cambia significativamente del estado fundido al estado endurecido, el propio material puede ser particularmente propenso a los huecos. Las formas comunes de prevenir los orificios incluyen:

- Aumente la presión de inyección para eliminar las bolsas de aire atrapadas.

- Elija un grado de material de menor viscosidad para limitar el riesgo de formación de burbujas

- Coloque el pico cerca de la parte más gruesa del molde para evitar el enfriamiento prematuro del material que es más probable que cree espacios.

Depresión superficial

Las marcas de hundimiento son pequeños hoyos o hoyos en la superficie de otra manera plana y consistente de la pieza moldeada.

Esto ocurre cuando el interior de la pieza moldeada se contrae y tira del material hacia adentro desde el exterior.

Causas y soluciones

Un sumidero es similar a un vacío, pero la causalidad se invierte. En lugar de que el material se enfríe demasiado rápido cerca del exterior de la pieza, el material se enfría demasiado lentamente. La contracción resultante tira del material externo hacia adentro antes de que tenga la oportunidad de enfriarse lo suficiente, lo que lleva al pandeo. Al igual que con los huecos, es más probable que aparezcan marcas de hundimiento en las partes más gruesas del ensamblaje. Se pueden tomar algunas medidas para prevenir este defecto:

- Aumente la presión de sujeción y el tiempo para enfriar el material cerca de la superficie de la pieza.

- Aumente el tiempo de enfriamiento para limitar la contracción.

- Moldes de diseño usando paredes de componentes más delgadas para acelerar el enfriamiento cerca de la superficie