Después de terminar la construcción del nuevo molde de inyeccion, también debe configurar el molde de inyección para probar o moldear el plástico.

Aquí hay algunas cosas a tener en cuenta al configurar un molde de inyección:

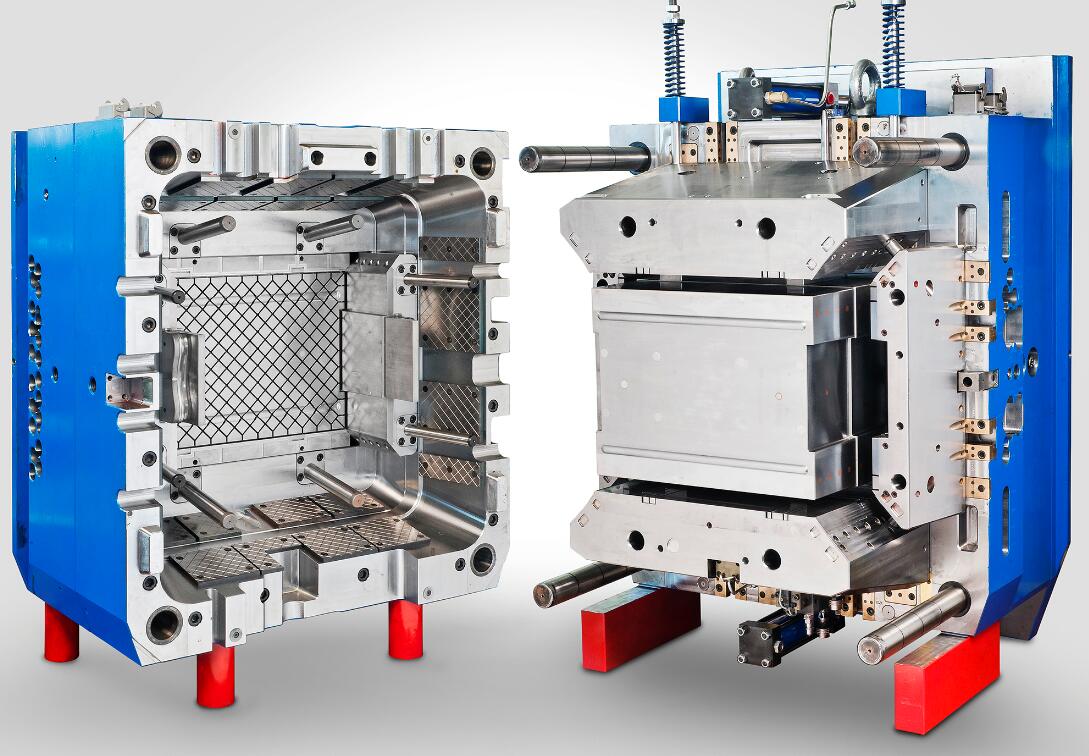

Abriendo y probando todos los movimientos

En este paso, realizaremos pruebas de cierre y apertura del molde en el molde. En la prueba de cierre del molde, medimos principalmente si la matriz está cerrada durante el movimiento de cierre de la matriz y observamos si hay un espacio o demasiado cerca cuando la matriz está cerrada para que el aire en la cavidad y el núcleo no se pueda descargar. En la prueba de apertura del molde, observamos principalmente si el molde se abre sin problemas, si cada parte se separa sin problemas y si el producto se puede caer sin problemas en el molde. Si los problemas anteriores ocurren en la prueba, se debe considerar el molde para volver a trabajar.

Calentador / enfriamiento de moldes

Estas conexiones son necesarias para llevar el molde de inyección a la temperatura de proceso requerida agregando o quitando energía del molde. Para lograr la temperatura del proceso, se dirige un medio, agua o aceite en circuitos a través del molde, una conexión de entrada y otra de salida se denomina conjunto. Después de conectar y encender el calentador / enfriador de moldes, puede verificar el estado de funcionamiento del calentador o enfriador verificando manualmente si la temperatura ha aumentado o disminuido en todas las conexiones conectadas al molde.

Temperatura del molde

La temperatura del molde se prueba para determinar si el molde se deformará a una determinada temperatura o qué temperatura puede soportar. En el molde caliente, si el molde tiene tolerancia a altas temperaturas, entonces puede reducir la condensación plástica en la cavidad para que el material fundido fluya más fácilmente en la cavidad para que la calidad de la superficie del producto sea mejor.

Ajuste del canal caliente

Si diseño de moldes de inyección tiene un sistema de canal caliente, comprobaremos el tamaño del orificio de la boquilla. Los tamaños excesivos de los orificios de las boquillas provocan una presión excesiva o inconsistente, lo que quema el material y crea vetas plateadas en las piezas. Para evitar este problema, es necesario asegurarse de que el radio de la boquilla de la máquina de moldeo sea del mismo tamaño que el radio de la base de la boquilla del colector. Ajuste el tamaño del orificio de la boquilla de la máquina para que coincida con la caída de presión y permita un mayor flujo de material, evitando así problemas de quemaduras y rayas.