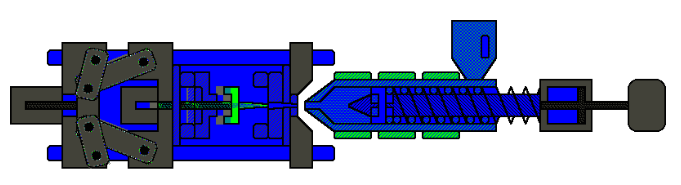

El proceso de moldeo por inyección de plástico incluye principalmente cuatro etapas: llenado, mantenimiento de presión, enfriamiento y desmoldeo. Estas cuatro etapas son un proceso completamente continuo, que determina directamente la calidad de moldeo de los productos plásticos.

El llenado es el primer paso en todo el ciclo de inyección, comenzando con el cierre del molde y terminando con el llenado de la cavidad del molde hasta aproximadamente el 95%. En el proceso de formación y llenado de la cavidad del molde, si hay defectos en el llenado de los productos, habrá problemas de calidad como demasiada reducción de presión, tiempo de llenado demasiado largo e insatisfacción en el llenado.

La presión de retención es la aplicación continua de presión, la compactación se derrite, aumenta la densidad del plástico para compensar el comportamiento de contracción del plástico. El control de la presión de inyección generalmente se divide en una presión de inyección, dos presiones de inyección (presión de mantenimiento) o más de tres controles de presión de inyección. La sincronización adecuada del interruptor de presión es muy importante para evitar una alta presión en el molde y para evitar materiales excesivos o faltantes. El volumen específico de productos moldeados depende de la presión y temperatura de la masa fundida cuando el bebedero está cerrado en la etapa de retención de presión.

Si la presión y la temperatura del producto permanecen iguales cada vez desde la presión de mantenimiento hasta la etapa de enfriamiento del producto, el volumen específico del producto no cambiará. A una temperatura de moldeo constante, los parámetros más importantes que determinan el tamaño del producto son la presión de mantenimiento y la temperatura. Por ejemplo: después de llenar el extremo de la presión, reduzca inmediatamente, cuando la capa superficial formó un cierto grosor para aumentar la presión, entonces el uso de baja fuerza de sujeción moldeando la pared gruesa de productos grandes puede eliminar el colapso y volar.

La presión y la velocidad de retención suelen ser del 50% al 65% de la presión y la velocidad máximas cuando se llena la cavidad de plástico, es decir, la presión de retención es aproximadamente 0.6-0.8 Mpa más baja que la presión de inyección. Como la presión de retención es menor que la presión de inyección, la carga de la bomba de aceite es menor en el considerable tiempo de retención, lo que prolonga la vida útil de la bomba de aceite sólido y reduce el consumo de energía del motor de la bomba de aceite. Todavía queda una pequeña cantidad de masa fundida (tampón) en el extremo de la varilla roscada cerca del final de la carrera de inyección. De acuerdo con la situación de llenado en el molde, se puede agregar una pequeña cantidad de masa fundida aplicando más presión de inyección (segunda o tercera presión de inyección) para evitar la depresión del producto o ajustar la tasa de contracción del producto.

El diseño del sistema de refrigeración es muy importante en el molde de inyección. Esto se debe a que el moldeado de productos plásticos solo enfría la solidificación hasta una cierta rigidez, después del desmoldeo para evitar los productos plásticos debido a la deformación externa. El tiempo de enfriamiento depende principalmente de la temperatura de fusión, el grosor de la pared y la eficiencia de enfriamiento del producto y la dureza del material. El material más duro fraguará más rápidamente en el molde que el material blando. Si el enfriamiento se lleva a cabo desde ambos lados, el tiempo de enfriamiento requerido por cada 0.100 'de espesor de pared será normalmente de aproximadamente 10 a 15 segundos. Los productos recubiertos con pegamento requieren un tiempo de enfriamiento más prolongado porque se pueden enfriar de manera eficiente a través de un área de superficie más pequeña. El tiempo de enfriamiento requerido por cada 0.100 'de espesor de pared será de aproximadamente 15 a 25 segundos.

El desmoldeo es el último paso de un ciclo completo de moldeo por inyección. Aunque los productos se han enfriado, el desmoldeo o la calidad de los productos tiene un impacto muy importante, el desmoldeo inadecuado puede provocar que los productos se desmoldeen con una fuerza desigual, lo que da como resultado la deformación del producto y otros defectos. Hay dos formas principales de desmoldeo: desmoldeo de la varilla de expulsión y desmoldeo del separador. Para asegurar la calidad de los productos, debemos elegir la forma de desmoldeo adecuada de acuerdo con las características estructurales de los productos.