Moldeo por inyección de plástico se utiliza actualmente en todos los métodos de fabricación de productos. Sin embargo, también incluye una serie de conceptos y mecanismos que los futuros usuarios deberán comprender a la hora de diseñar y construir moldes para este tipo de fabricación. El molde tiene muchas partes y opciones para partes, y es importante comprender cómo estas opciones afectan el rendimiento, el costo y la complejidad del molde. En este artículo, hablemos sobre el sistema de canales y cómo elegir un sistema de canales calientes o fríos para influir en el producto final.

¿Qué son los sistemas Runner en el moldeo por inyección?

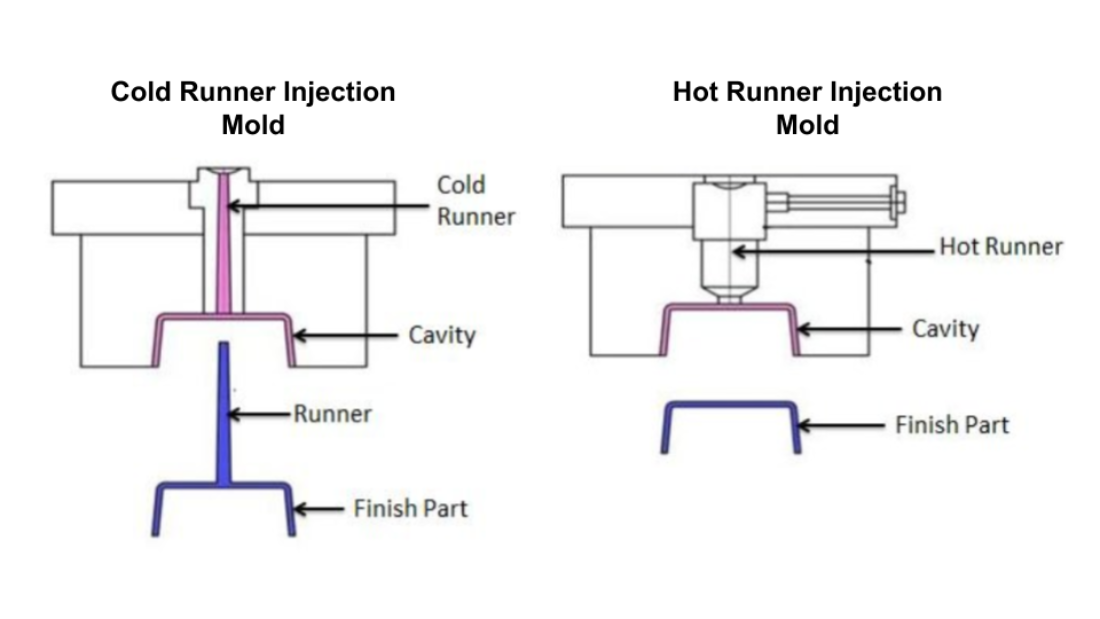

Para comprender la diferencia entre un canal caliente y un canal frío, el primer paso es comprender cómo afecta el canal al molde. Usemos el canal caliente como ejemplo. El plástico fundido se inyecta en el molde a través de la puerta donde la puerta se encuentra con el molde. Luego, el plástico pasa a través de un canal llamado puerta hacia la cavidad o cavidad real. La mayoría de los moldes tienen al menos dos o más entradas y puertas, pero algunos moldes, especialmente aquellos que dan como resultado muchas partes, tienen más entradas y puertas.

Molde de canal caliente:

La característica más notable de la molde de canal caliente es su velocidad, y su velocidad es su valor. En un molde de colada caliente, una vez que el plástico llena la cavidad del molde y se enfría, también llena la colada. Si se coloca por separado, también se enfriará y rociará junto con las piezas (según el tipo de molde, permanecerán adheridos a las piezas o se separarán antes de rociar). El canal de calentamiento utiliza un colector de calentamiento para mantener fundido el plástico en el canal, lo que tiene algunas ventajas y desventajas obvias.

Ventajas del canal caliente

• Elimine los plásticos de desecho porque los plásticos de la trayectoria del flujo no necesitan descargarse con las piezas.

• El plástico listo para usar en la caminadora conduce a tiempos de ciclo más rápidos y tamaños de porciones más altos.

• Se requiere menos presión sin enfriar la resistencia del plástico en el corredor.

• En lugar de preocuparse por el enfriamiento plástico del bebedero, el molde se puede utilizar para hacer piezas más grandes.

Desventajas del canal caliente

• Los moldes tienen costos iniciales más altos debido a diseños más complejos.

• Algunos plásticos termosensibles (plásticos conductores de calor) no funcionan en canales calientes.

• El molde para el sistema de calefacción debe estar energizado.

• La complejidad de las herramientas implica mayores requisitos de prueba y mantenimiento.

Molde de canal frío:

La característica más notable del molde de canal frío es que es versátil, pero no competente en nadie.

En un sistema de canal frío, el canal está a la misma temperatura que el resto del molde y no hay ningún sistema de calefacción adicional. El bebedero, el canal y la compuerta se enfrían con el molde y el resto del plástico se adhiere a las piezas o se rocía, según la complejidad del molde. Si el plástico está hecho de termoplástico, se puede reciclar.

Ventajas del canal frío

• El costo de fabricación de moldes de compuerta fría es menor debido a la falta de complejos sistemas de calefacción.

• Acepta una gama más amplia de polímeros porque no necesita preocuparse por la sensibilidad térmica.

• Diseño más simple, menores requisitos de mantenimiento e inspección.

• Los cambios de diseño son más fáciles que los sistemas de canal caliente (movimiento de puerta y corredor).

Desventajas del corredor frío

• Dependiendo del molde, el exceso de plástico debe eliminarse manual o automáticamente.

• Mayor tiempo de ciclo, según sea necesario para abrir bebederos y plástico de canal.

• Más desperdicio genera una pulverización adicional de plástico (si no se recicla).

• Algunos diseños y dimensiones están limitados debido a la limitación de plásticos refrigerantes en el corredor.

El canal caliente y el canal frío tienen sus propias características. El canal caliente en el molde reduce la producción de residuos al entrar o acercarse a la cavidad del molde. Al mismo tiempo, debido a que el plástico todavía está a alta temperatura cuando ingresa a la cavidad del molde, se ahorra tiempo de enfriamiento y el producto se puede producir de manera más eficiente. Pero los moldes de canal caliente son más complejos, por lo que son relativamente caros de fabricar y requieren un mantenimiento frecuente. Los moldes de canal frío no requieren sistemas de calentamiento complejos y pueden aceptar una amplia gama de polímeros sin preocuparse por la sensibilidad térmica. Y debido a su diseño simple, es relativamente económico de fabricar y no requiere un mantenimiento regular. Pero el molde de flujo en frío genera más desperdicio porque todos los procesos se enfrían al mismo tiempo durante el proceso de inyección. El ciclo tarda más. Y algunos productos tienen un diseño y tamaño limitados debido a restricciones de enfriamiento.