Estudio de caso del descensor de fricción variable DCL-4

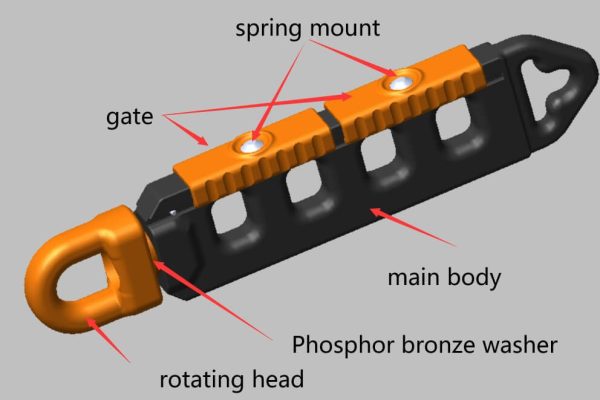

Servicios: fresado CNC, Torneado CNC, granallado, anodizado duro, grabado láser, montaje

Material: AL-6061-T6, acero inoxidable 304, bronce fosforoso

Sobre el cliente

La marca K-RIG ha evolucionado a partir de 30 años de aparejos, escalada y equipos de ingeniería para la industria de los aparejos de acrobacias y entretenimiento, el líder Keir es un director de acrobacias para películas de acción, es un especialista en aparejos de acrobacias y es uno de los actores de acción. directores de la famosa película "Rápido y Furioso"

Sobre el producto

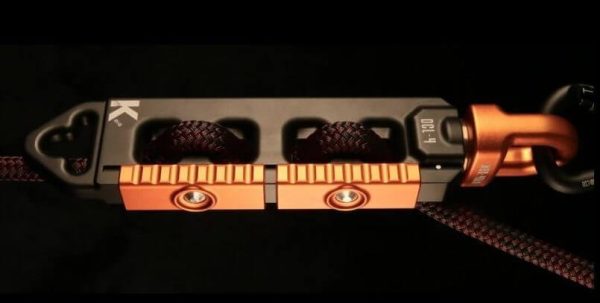

El K-RIG DCL-4 es un descensor de cuerda de fricción variable fácil de operar.

Este dispositivo es el resultado de más de 20 años de uso de dispositivos como Goldtail y Rack. El DCL lleva el rendimiento, la usabilidad y la seguridad al siguiente nivel.

Sobre el proyecto

Después de completar el diseño para la fabricación del proyecto, nuestro equipo invirtió en el procesamiento y producción de componentes de inmediato.

Este proyecto requirió que todos los componentes se produjeran de acuerdo con tolerancias estrictas, y se ensamblan sin problemas para construir equipos seguros y confiables. En el proceso de fabricación, hubo varios puntos que requieren especial atención:

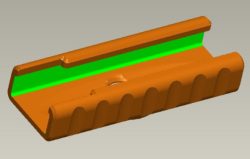

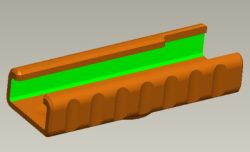

El proceso principal utilizado para fabricar piezas de forma irregular del cuerpo principal y las piezas de la puerta del producto es el fresado CNC.

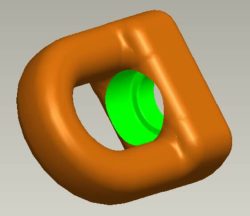

El torneado es el mejor método para fabricar piezas circulares y concéntricas de precisión, como soportes de resorte. En cuanto a las arandelas de bronce fosforoso, se fijan firmemente en las mordazas del mandril giratorio con una varilla para evitar cualquier vibración cuando se mecanizan a su tamaño final. Las partes del cabezal giratorio son relativamente complicadas. Usamos Torneado y fresado CNC centros de mecanizado compuestos para garantizar la redondez y la verticalidad de los agujeros de montaje.

Los desafíos que enfrentamos en el mecanizado CNC

Desafío 1:

Asegúrese de que las piezas mecanizadas puedan alcanzar la resistencia a la tracción requerida.

Para garantizar que las piezas mecanizadas puedan alcanzar la resistencia a la tracción requerida, hemos probado la resistencia a la tracción, el límite elástico

y composición química de las materias primas.

Generalmente, los materiales metálicos sufrirán cambios de tensión y deformación después del procesamiento, por lo que las propiedades mecánicas pueden cambiar, por lo que los productos finales deben probarse nuevamente para ver si la resistencia a la tracción cumple con los requisitos, pero la prueba la realiza nuestro cliente.

Desafío 2: Mantenga tolerancias estrictas

Debido a la necesidad de tales tolerancias, decidimos mecanizar las piezas del cabezal giratorio en nuestro centro de mecanizado compuesto de torneado y fresado CNC. Tener dicho equipo ayuda a evitar mover la pieza de trabajo de un dispositivo a otro en una máquina diferente, lo que dificulta mantener tolerancias estrictas.

Para reducir el costo de procesamiento, hemos personalizado una herramienta especial para procesar el socavado de la puerta en nuestra fresadora de tres ejes. La herramienta personalizada

mantiene la alta precisión del socavado y asegura que no se generará ruido debido a sacudidas durante el uso.

Acabado de superficies

Después de completar el procesamiento preliminar, todas las partes de aluminio fueron pulidas con chorro de arena. Luego se limpiaron las piezas. Los productos de aluminio han tenido un acabado de efecto mate después de ser procesados. Instalamos productos en los soportes para evitar que se toquen entre sí antes de ingresar al tanque de anodizado.

La anodización mejoró la resistencia a la corrosión del aluminio, proporcionó una superficie dura resistente a los arañazos y mejoró la apariencia cosmética. Pero el anodizado agregó una capa delgada de material en la superficie, alrededor de 5-8 micrones. Esto es suficiente para interferir con las tolerancias ajustadas y las roscas de la máquina, por lo que los orificios roscados deben volver a roscarse después del anodizado.

Además, pulimos a espejo los soportes de resorte y luego los pasivamos. Finalmente, grabamos con láser el logotipo y las señales de advertencia. Después de eso, todas las piezas estaban listas para ser ensambladas.

Asamblea

Diseñamos y fabricamos accesorios especiales para garantizar que el proceso de ensamblaje fuera rápido, correcto y que todas las piezas no se rayaran. Las capacidades de diseño profesional de las herramientas auxiliares nos permitieron obtener el doble de resultado con la mitad de esfuerzo.

Los proyectosummary

Después de obtener los dibujos en 3D del cliente, primero presentamos algunas sugerencias de fabricación para que los productos sean más adecuados para el mecanizado CNC y más fáciles de ensamblar. Luego proporcionamos muestras dentro de los 10 días hábiles. Finalmente, el cliente pidió 250 juegos de productos. Tardamos 35 días hábiles en completar la producción. Realizamos inspecciones de fábrica y enviamos las mercancías a los clientes por vía marítima. La entrega tardó 25 días naturales. Después de recibir todo el equipo, el cliente elogió la excelente calidad del producto. Los clientes dijeron que pronto realizarían pedidos repetidos. Estamos orgullosos de nuestra fábrica con tan buena calidad y buena comunicación.

Si necesita ayuda con su próximo proyecto, por favor contáctenos para una cotización gratuita, revisión de proyectos y busque el futuro con nosotros.