के लिए किसी भी भाग को डिजाइन करते समय इंजेक्शन मोल्डिंग, सामग्री के संकोचन और संकुचन दर और घटक की संबद्ध ज्यामिति पर विचार करना महत्वपूर्ण है। प्लास्टिक संकोचन एक आयामी परिवर्तन है जो ढाले हुए हिस्से में होता है क्योंकि यह इंजेक्शन के बाद ठंडा होता है। शीतलन चरण के दौरान अधिकांश भाग सिकुड़न तब होता है जब अभी भी मोल्डिंग उपकरण के भीतर होता है, लेकिन इजेक्शन के बाद थोड़ी मात्रा में संकोचन होता है, क्योंकि भाग ठंडा रहता है (विशेषकर डेल्रिन या पीओएम के लिए)।

इजेक्शन पर, अधिकांश अतिरिक्त गर्मी पहले ही समाप्त हो चुकी है और अधिकांश संकोचन हुआ है। जब तक तापमान और नमी की मात्रा आसपास के वातावरण से मेल खाने के लिए स्थिर नहीं हो जाती, तब तक यह हिस्सा कई घंटों या दिनों तक बहुत कम सिकुड़ सकता है। नतीजतन, स्थिरता और उपयुक्त भाग स्थिरीकरण बनाए रखने के लिए, आयामी निरीक्षण को भाग निकालने के बाद कम से कम एक दिन इंतजार करना चाहिए।

प्लास्टिक इंजेक्शन ढाला भाग संकोचन इकाइयों को एक इंच प्रति रैखिक इंच (0.00X /in/in) के हजारवें हिस्से के रूप में व्यक्त किया जाता है। विशिष्ट सिकुड़न दर 0.001/in/in और .020/in/in के बीच भिन्न होती है - सामग्री, दीवार की मोटाई, शीतलन दर और अन्य चर के आधार पर - औसत लगभग 0.006/in/in के साथ।

मोल्ड में बनाम मॉडल में क्षतिपूर्ति

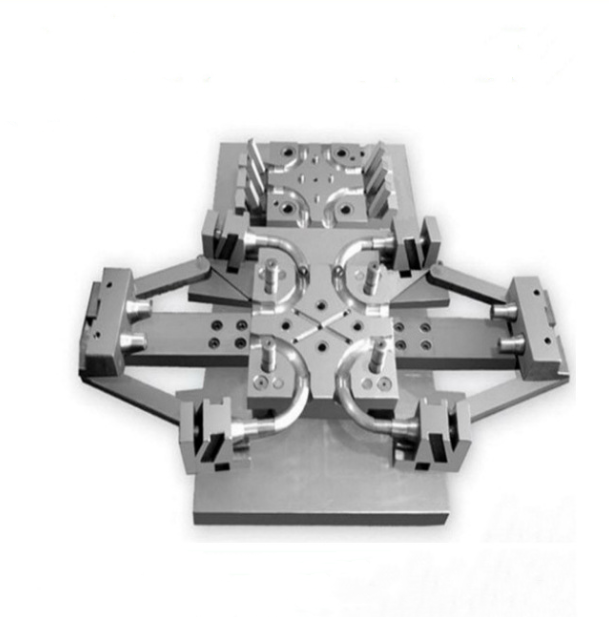

संकोचन की गणना करते समय, टूलिंग इंजीनियर मोल्ड टूलिंग को केवल 1.00X तक मापता है। पूर्व-सीएडी दिनों में, इंजीनियर ड्राइंग पर प्रत्येक संख्या को 1.00X से गुणा करके भाग को बढ़ाकर सिकुड़न की भरपाई करेगा। ICOMold में, संकोचन मुआवजा ढालना निर्माण चरण में होता है, इसलिए स्थिर भाग आयामों को सीएडी मॉडल चश्मा और भाग प्रिंट के साथ संरेखित करना चाहिए। दूसरे शब्दों में, हम संकोचन के लिए क्षतिपूर्ति करते हैं ताकि पुर्जे के विनिर्देश मॉडल के अनुरूप हों।

लोचक इंजेक्सन का साँचा सिकुड़न दीवार की मोटाई के साथ भी बदलती है। सामग्री आपूर्तिकर्ता आमतौर पर सामग्री डेटा शीट प्रदान करेगा जो सामग्री के लिए सिकुड़ती सीमा निर्दिष्ट करता है। उदाहरण के लिए 0.005 इंच की दीवार की मोटाई के लिए 0.007-0.100/in/in। बदले में, अगर सत्यापन और निरीक्षण के दौरान दीवार 0.100″ थी, तो उन दीवारों के साथ पुर्जों का सिकुड़न औसत 0.006″ होने की उम्मीद की जाएगी। तंग सहनशीलता वाले भागों को विकसित करते समय, यह सुनिश्चित करने के लिए कि अंतिम भाग मॉडल विनिर्देशों को पूरा करते हैं, टूलिंग डिज़ाइन चरण में सिकुड़न दर में कारक के लिए बिल्कुल महत्वपूर्ण है।

फाइन ट्यूनिंग सिकुड़न मुआवजा

मोल्डर सामग्री के घनत्व को समायोजित करके भागों के संकोचन को ठीक कर सकता है, यानी वे इसे कितनी मेहनत से पैक करते हैं, और मोल्ड के भीतर शीतलन अवधि की लंबाई। यदि भाग बड़ा है, सहनशीलता महत्वपूर्ण है, या एक नई या विदेशी सामग्री का उपयोग किया जा रहा है, तो हम हमेशा उत्पादन शुरू करने से पहले टेस्ट शॉट्स करने की सलाह देंगे।

कई इंजेक्शन मोल्डर्स में अप्रचलित उपकरणों का एक बड़ा रैक होता है। एक अच्छा समाधान यह होगा कि आप मोल्डिंग सुविधा तक पहुंचें और ऐसा खोजें जो आपके हिस्से के आकार, आकार और दीवार की मोटाई में कुछ हद तक समान हो। एक छोटे से शुल्क के लिए मोल्डर आपके वांछित राल को मोल्ड में शूट करेगा और फिर आपके उत्पाद के समान प्रोफ़ाइल में आपकी सामग्री के लिए एक सटीक संकोचन की गणना करने के लिए भागों का उपयोग करेगा। यह समाधान बेहद फायदेमंद है और निश्चित रूप से इसे करने के लिए अतिरिक्त समय और निवेश लेने लायक है, क्योंकि लागत सहनशीलता से बाहर होने के कारण किसी उपकरण को फिर से काम करने या स्क्रैप करने से सस्ता परिमाण का आदेश है।

असममित संकोचन

पॉलिमर की जटिल रासायनिक संरचना के कारण, विभिन्न प्लास्टिक सामग्री एक दूसरे से भिन्न व्यवहार करती हैं। इसलिए टूलिंग विकास से पहले सामग्री की डेटा शीट की समीक्षा करना महत्वपूर्ण है। विषम संकोचन विशेषताओं वाली सामग्रियों के लिए जटिलता की एक और परत जोड़ी जाती है। ये ऐसे प्लास्टिक हैं जिनमें एक दिशा में दूसरी दिशा में अलग-अलग सिकुड़न होती है।

उदाहरण के लिए, लंबे ग्लास फाइबर से भरे पॉलिमर अनुदैर्ध्य (प्रवाह) दिशा की तुलना में क्रॉस (अनुप्रस्थ) दिशा में अधिक सिकुड़ेंगे। यह मोल्ड डिजाइनर के लिए एक दिलचस्प दुविधा पैदा करता है। सामग्री आपूर्तिकर्ता प्रलेखन में कहा जाएगा कि वाई की तुलना में एक्स अक्ष में एक अलग सिकुड़न दर है। पॉप्सिकल स्टिक्स या शासकों जैसे लंबे सीधे हिस्सों के लिए यह ऐसी समस्या नहीं है, लेकिन जटिल ज्यामिति वाले हिस्सों के लिए चुनौतीपूर्ण हो सकती है।

यदि भाग जटिल है, जैसे छिद्रों और प्रवाह मोर्चों के अलग-अलग कोणों पर मिलने और भाग में विभिन्न स्थानों पर अलग-अलग दिशाओं में चलने के कारण, सटीकता के साथ गणना और मॉडल करना असंभव है। परिणाम को मॉडल करने का समय और लागत एक महंगा और अनावश्यक अध्ययन होगा, भले ही इसे विश्वास/विश्वसनीयता के वांछित स्तर तक किया जा सके।

उदाहरण के लिए, जटिलता गोल छेद जैसी सरल ज्यामिति तक भी कम हो जाती है। पिघले हुए प्लास्टिक के प्रवाह और सामग्री में तंतुओं की दिशा के सापेक्ष बाद में सिकुड़न के कारण वे उपकरण में अण्डाकार हो जाएंगे। कोर पिन जैसे मानक घटकों का उपयोग नहीं किया जा सका।

अनुदैर्ध्य और क्रॉस-संकोचन के बीच संकोचन के औसत से मोल्ड संकोचन का एक अनुमान पूरे भाग पर लागू होता है। यह पहले दौर के एक अच्छे अनुमान को सक्षम बनाता है और परिणामों में संभावित परिवर्तनशीलता के कारण सभी पक्षों को दृष्टिकोण पर हस्ताक्षर करने की आवश्यकता होती है। फिर सामग्री प्रवाह और संकोचन के विश्लेषण के आधार पर, पहले शॉट्स के बाद महत्वपूर्ण विशेषताओं को बदल दिया जाता है या जोड़ा जाता है।

लब्बोलुआब यह है कि अगर करीबी सहनशीलता अत्यधिक महत्वपूर्ण है तो विषम संकोचन रेजिन से बचने की कोशिश करें।

प्लास्टिक इंजेक्शन मोल्डिंग सिकुड़न के निशान के कारण

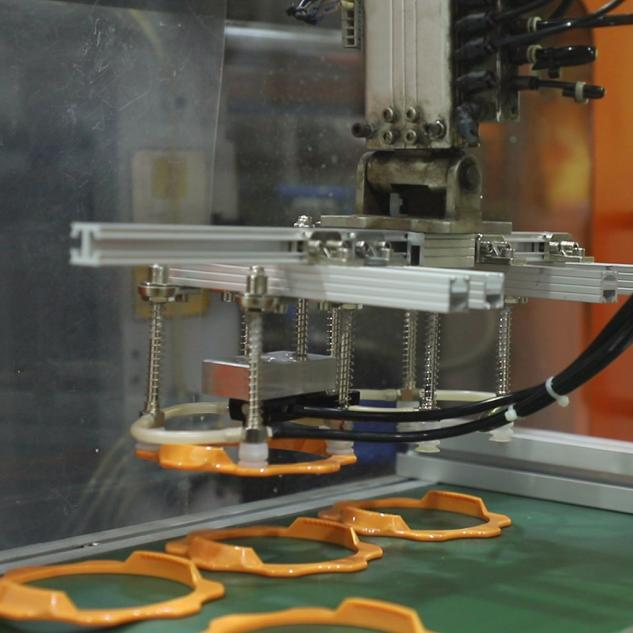

प्रसंस्करण विधियों, घटक ज्यामिति, सामग्री चयन और प्लास्टिक मोल्ड डिजाइन सहित प्लास्टिक इंजेक्शन मोल्डिंग के दौरान संकोचन चिह्न बनाने के एक या अधिक कारण हो सकते हैं। ज्यामिति और सामग्री का चयन अक्सर कच्चे माल के आपूर्तिकर्ता द्वारा निर्धारित किया जाता है और आसानी से नहीं बदला जाता है। हालांकि, मोल्ड निर्माता की ओर से मोल्ड डिजाइन के बारे में कई कारक हैं जो प्लास्टिक इंजेक्शन प्रसंस्करण के संकोचन को प्रभावित कर सकते हैं। कूलिंग रनर डिजाइन गेट टाइप और गेट साइज कई तरह के इफेक्ट पैदा कर सकते हैं। उदाहरण के लिए, एक छोटा गेट जैसे कि पाइप गेट, टेपर्ड गेट की तुलना में बहुत तेजी से ठंडा होता है। गेट पर समय से पहले ठंडा करने से गुहा में भरने का समय कम हो जाता है और सिकुड़न के निशान की संभावना बढ़ जाती है। मोल्डिंग श्रमिकों के लिए, प्रसंस्करण स्थितियों को समायोजित करना प्लास्टिक प्रसंस्करण की संकोचन समस्या को हल करने का एक तरीका है। भरने का दबाव और समय संकोचन को महत्वपूर्ण रूप से प्रभावित करते हैं। भागों के भर जाने के बाद, सामग्री के संकोचन की भरपाई के लिए अतिरिक्त सामग्री गुहा को भरती रहती है। यदि भरने का चरण बहुत छोटा है, तो संकुचन तेज हो जाएगा और अधिक या बड़े संकुचन के निशान उत्पन्न होंगे।

आरजेसी 2002 में स्थापित किया गया था और इंजीनियरिंग सेवा और तकनीकी निर्माण में लगा हुआ था, जैसे तिव्र प्रतिकृति, मोल्ड निर्माण, इंजेक्शन मोल्डिंग, और सीएनसी मशीनिंगसीएनसी मशीनिंग। आरजेसी एक अच्छा विक्रेता विकल्प होगा।

क्लिक करें :https://rjcmold.com/contact-us/

जांच भेजें।