फ्लो मार्क्स, जिन्हें फ्लो लाइन या वेल्ड लाइन के रूप में भी जाना जाता है, सामान्य दोष हैं जो हो सकते हैं प्लास्टिक ढाला भागों. वे ढले हुए हिस्से की सतह पर दृश्य रेखाओं या धारियों के रूप में दिखाई देते हैं और इसके सौंदर्यशास्त्र और यांत्रिक गुणों पर नकारात्मक प्रभाव डाल सकते हैं। प्रवाह चिह्नों के निर्माण में कई कारक योगदान करते हैं प्लास्टिक के सांचे:

मोल्ड डिज़ाइन: मोल्ड का डिज़ाइन प्रवाह के निशान को रोकने में महत्वपूर्ण भूमिका निभाता है। अपर्याप्त या अनुचित गेट प्लेसमेंट प्रवाह मोर्चों को एकत्रित करने का कारण बन सकता है, जिससे प्रवाह के निशान बन सकते हैं। मोल्ड गुहा की चिकनी और समान भरने को सुनिश्चित करने के लिए गेट का आकार और आकार अनुकूलित किया जाना चाहिए।

सामग्री चयन: प्लास्टिक सामग्री का चुनाव मोल्डिंग के दौरान प्रवाह व्यवहार को प्रभावित करता है। उच्च पिघली हुई चिपचिपाहट वाली सामग्रियों पर प्रवाह के निशान होने की संभावना अधिक होती है क्योंकि उन्हें मोल्ड गुहा में आसानी से प्रवाहित होने में कठिनाई होती है।

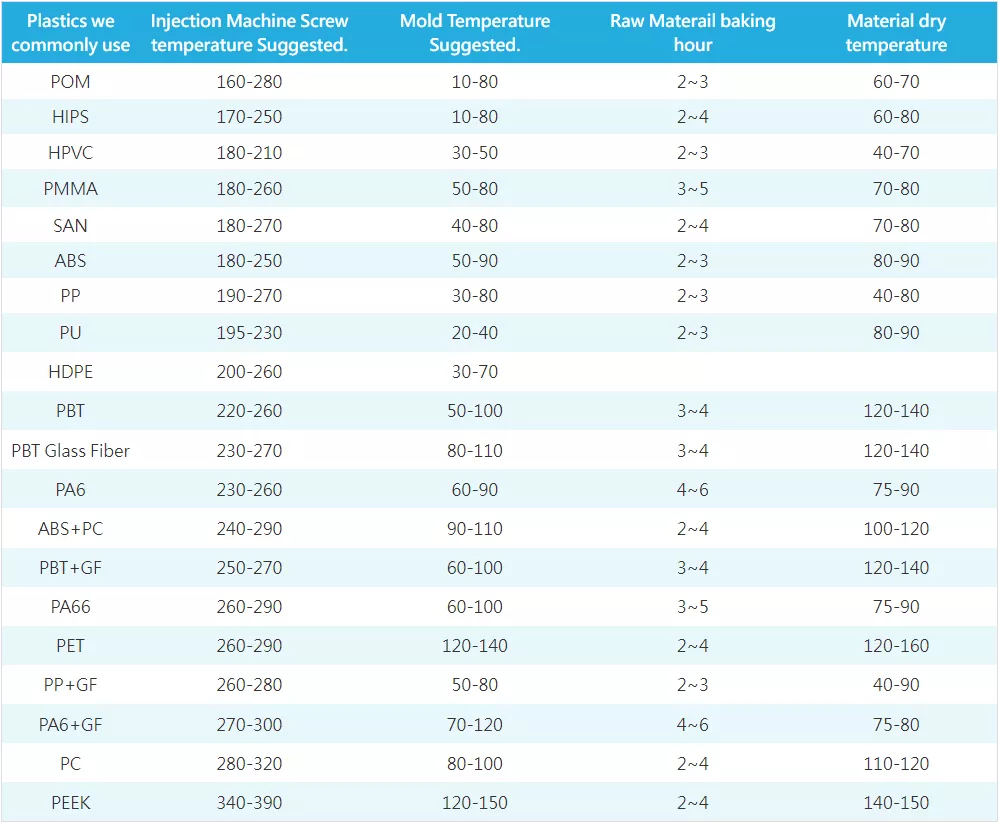

पिघला हुआ तापमान: अनुचित पिघले तापमान के परिणामस्वरूप असंगत प्रवाह हो सकता है, जिससे प्रवाह के निशान पड़ सकते हैं। उचित प्रवाह और पैकिंग सुनिश्चित करने के लिए तापमान को सामग्री के प्रसंस्करण दिशानिर्देशों के अनुसार निर्धारित किया जाना चाहिए।

इंजेक्शन की गति और दबाव: गलत इंजेक्शन गति और दबाव प्रवाह पैटर्न में अचानक बदलाव का कारण बन सकता है, जिसके परिणामस्वरूप प्रवाह के निशान पड़ सकते हैं। एक समान और नियंत्रित प्रवाह प्राप्त करने के लिए इन मापदंडों को अनुकूलित करना आवश्यक है।

दीवार की मोटाई: पूरे हिस्से में दीवार की मोटाई में बदलाव से प्रवाह के निशान हो सकते हैं। मोटाई में तेज बदलाव से सामग्री के प्रवाह और शीतलन दर में अंतर होता है, जिससे रेखाएं दिखाई देने लगती हैं।

मोल्ड तापमान: अनुचित मोल्ड तापमान प्लास्टिक की शीतलन दर को प्रभावित कर सकता है और प्रवाह के निशान पैदा कर सकता है। सुसंगत भाग गुणवत्ता प्राप्त करने के लिए एक समान और उचित मोल्ड तापमान बनाए रखना महत्वपूर्ण है।

भाग ज्यामिति: पतले खंडों या जटिल विशेषताओं के साथ जटिल भाग ज्यामिति सुचारू प्रवाह प्राप्त करने में चुनौतियाँ पैदा कर सकती हैं और इसके परिणामस्वरूप प्रवाह के निशान हो सकते हैं।

ठंडा करने की दर: का तेजी से ठंडा होना प्लास्टिक मटीरियल प्रवाह चिह्नों में योगदान कर सकते हैं। इस प्रभाव को कम करने के लिए मोल्ड में उचित शीतलन चैनल और नियंत्रित शीतलन दर आवश्यक हैं।

इंजेक्शन गति परिवर्तन: इंजेक्शन की गति में अचानक परिवर्तन, जैसे तेज़ से धीमी गति से संक्रमण, संक्रमण बिंदु पर प्रवाह के निशान पैदा कर सकता है। प्रभाव को कम करने के लिए क्रमिक परिवर्तन को प्राथमिकता दी जाती है।

मोल्ड वेंटिंग: अपर्याप्त मोल्ड वेंटिंग से हवा या गैस फंस सकती है, जिससे भाग की सतह पर अधूरा भराव और प्रवाह के निशान पड़ सकते हैं।

प्रवाह चिह्नों को रोकने के लिए, डिज़ाइन और मोल्डिंग प्रक्रिया के दौरान इन सभी कारकों पर सावधानीपूर्वक विचार करना महत्वपूर्ण है। मोल्ड प्रवाह सिमुलेशन सॉफ़्टवेयर का उपयोग संभावित प्रवाह चिह्नों की भविष्यवाणी करने और अनुकूलन करने के लिए भी किया जा सकता है मोल्ड डिजाइन और प्रसंस्करण तदनुसार पैरामीटर। मोल्ड के नियमित रखरखाव और निरीक्षण से उन मुद्दों की पहचान करने में भी मदद मिल सकती है जो प्रवाह के निशान पैदा कर सकते हैं और उन्हें तुरंत संबोधित कर सकते हैं।