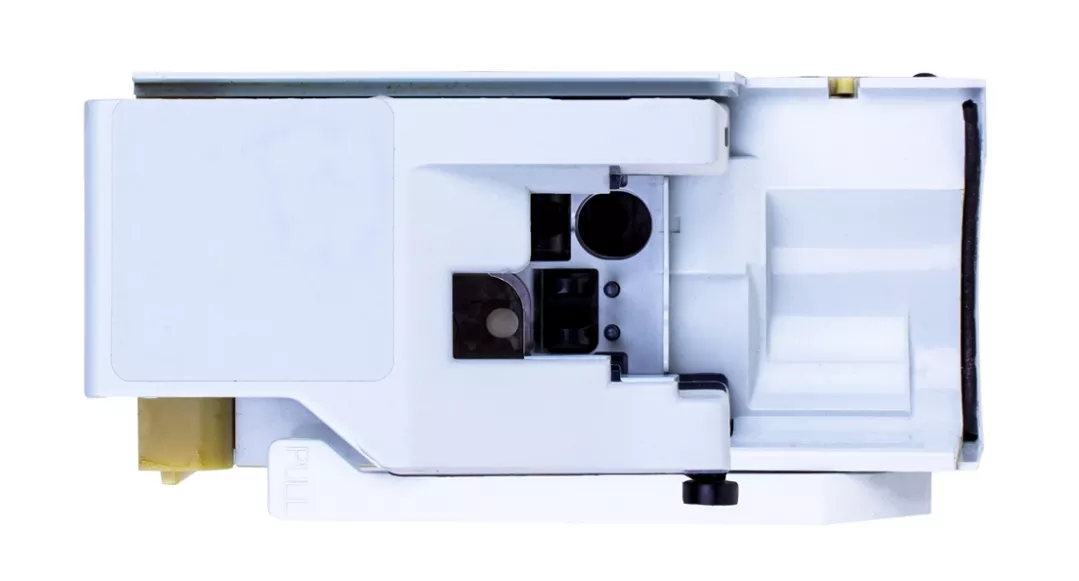

इंजेक्शन मोल्डिंग सेवा उच्च गुणवत्ता वाले प्लास्टिक भागों की बड़ी मात्रा का उत्पादन करने के लिए एक लागत प्रभावी और कुशल तरीका प्रदान करके इन्फ्यूजन पंप द्रव शील्ड के उत्पादन में मदद करता है। आसव पम्प द्रव ढाल के अधिकांश प्लास्टिक भागों को आवास, चेसिस, कनेक्टर या अन्य प्लास्टिक यांत्रिक घटकों जैसे इंजेक्शन मोल्डिंग द्वारा उत्पादित किया जा सकता है। इंजेक्शन मोल्डिंग प्रक्रिया में प्लास्टिक के कच्चे माल को तरल अवस्था में गर्म करना और पिघली हुई सामग्री को एक सांचे में इंजेक्ट करना शामिल है। मोल्ड को फिर ठंडा किया जाता है, जिससे प्लास्टिक जम जाता है और मोल्ड कैविटी का आकार ले लेता है। इस प्रक्रिया को कई भागों के उत्पादन के लिए कई बार दोहराया जा सकता है, जिससे यह आसव पंपों के लिए द्रव ढाल के उत्पादन के लिए आदर्श बन जाता है, जिसके लिए अक्सर बड़ी मात्रा में आवश्यकता होती है। इंजेक्शन मोल्डिंग भी भागों के आयामों और सतह खत्म पर सटीक नियंत्रण की अनुमति देता है, जिससे यह भविष्य की प्रस्तुतियों के लिए सख्त सहनशीलता और इंजेक्शन मोल्डिंग प्रक्रिया के साथ चिकित्सा उपकरणों के उत्पादन के लिए उपयुक्त हो जाता है।

ढालना डिजाइन चिकित्सा घटकों के विकास के लिए बहुत महत्वपूर्ण है

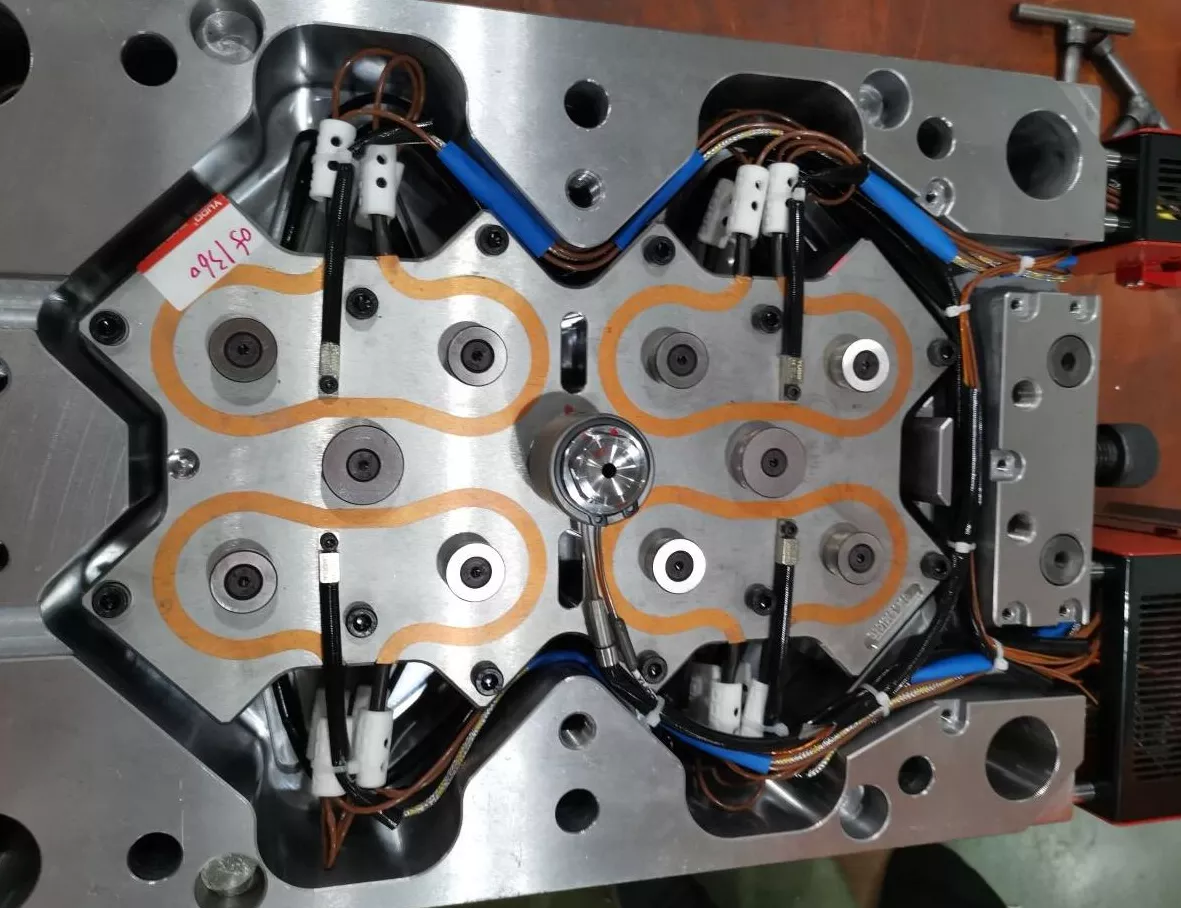

अधिक से अधिक उत्पाद वर्तमान समाज में जटिल संरचनाओं का उपयोग करते हैं। इसका मतलब है कि ढालना प्रौद्योगिकी अधिक कठिन चुनौतियों का सामना कर रही है। इसलिए, अगर हम प्लास्टिक के घटकों की गुणवत्ता और चिकित्सा उपकरणों के लिए मोल्ड के लंबे जीवन की गारंटी देना चाहते हैं, तो मोल्ड के विरूपण से बचने के लिए मोल्ड को मजबूत डिजाइन करें, ज्यादातर प्लेट आकार और मोटाई बढ़ाने के लिए बेहतर सामग्री का उपयोग करें। और कुछ मामलों में, इसे मजबूत बनाने के लिए मोल्ड संरचना में भी सुधार कर सकते हैं, जैसे समर्थन ब्लॉक, गाइड ब्लॉक जोड़ना।

आसव पम्प द्रव ढाल के अधिकांश चिकित्सा घटक भागों में बड़ी मात्रा में उत्पादन होता है, और कोल्ड रनर या हॉट रनर सिस्टम का चयन कैसे किया जाता है, यह शुरुआत में एक बिंदु पर विचार करने की आवश्यकता है।

Cहूज कोल्ड रनर या चुनें गर्म धावक प्रणाली

इंजेक्शन मोल्डिंग के लिए कोल्ड रनर या हॉट रनर सिस्टम के बीच का चुनाव विभिन्न कारकों पर निर्भर करता है, जिसमें सामग्री को ढाला जाना, उत्पादन की मात्रा, भागों का आकार और भागों की वांछित सतह खत्म करना शामिल है।

कोल्ड रनर सिस्टम इंजेक्शन मोल्डिंग के लिए सबसे सरल और सबसे अधिक लागत प्रभावी विकल्प है। इस प्रणाली में, प्लास्टिक राल को एक रनर सिस्टम के माध्यम से मोल्ड कैविटी में इंजेक्ट किया जाता है जो ठंडा हो जाता है और स्क्रैप सामग्री का हिस्सा बन जाता है। के लिए यह एक अच्छा विकल्प है कम मात्रा में उत्पादन या जब रनर सामग्री की लागत चिंता का विषय नहीं है।

दूसरी ओर, हॉट रनर सिस्टम राल को पिघली हुई अवस्था में रखने और रनर सिस्टम में जमने से रोकने के लिए कई गुना गर्म होता है। इसके परिणामस्वरूप कम अपशिष्ट होता है, और भाग की गुणवत्ता में सुधार होता है, क्योंकि राल एक सुसंगत तापमान और प्रवाह दर पर रहता है। हॉट रनर सिस्टम आमतौर पर अधिक महंगे होते हैं, लेकिन अधिक लागत प्रभावी हो सकते हैं उच्च मात्रा में उत्पादन या जब जटिल ज्यामिति या उच्च गुणवत्ता वाली सतह के साथ भागों का उत्पादन होता है।

अंततः, कोल्ड रनर या हॉट रनर सिस्टम के बीच का चुनाव लागत, उत्पादन की मात्रा और वांछित अंत उत्पाद की गुणवत्ता सहित इंजेक्शन मोल्डिंग परियोजना की विशिष्ट आवश्यकताओं के सावधानीपूर्वक मूल्यांकन पर निर्भर करेगा।

सटीक निर्माण क्यों महत्वपूर्ण है मेडिकल इंजेक्शन नए नए साँचे

सटीक निर्माण के उत्पादन में महत्वपूर्ण है चिकित्सा नए नए साँचे कई कारणों के लिए:

मरीज की सुरक्षा: सटीक निर्माण इंजेक्शन मोल्डिंग के माध्यम से उत्पादित अंतिम उत्पाद की गुणवत्ता और कार्यक्षमता को सीधे प्रभावित करता है। इंजेक्शन मोल्डिंग एक प्रक्रिया है जिसका उपयोग बड़े पैमाने पर प्लास्टिक के पुर्जों का उत्पादन करने के लिए किया जाता है, और मोल्ड प्रक्रिया में एक महत्वपूर्ण घटक है।

यदि मोल्ड को सटीक रूप से निर्मित नहीं किया गया है, तो यह आयामी अशुद्धि, फ्लैश (मोल्ड से चिपकी अतिरिक्त सामग्री), खराब सतह खत्म, और यहां तक कि वारपेज या सिंक के निशान जैसे आंशिक दोष जैसे मुद्दों का कारण बन सकता है। ये दोष अंतिम उत्पाद की उपस्थिति और कार्यक्षमता पर नकारात्मक प्रभाव डाल सकते हैं, जिससे डिजाइन विनिर्देशों और ग्राहकों की आवश्यकताओं को पूरा करना मुश्किल या असंभव हो जाता है। चिकित्सा उपकरण उद्योग में, मेडिकल मोल्ड्स का उपयोग प्रत्यारोपण योग्य चिकित्सा उपकरणों के उत्पादन में किया जाता है, जैसे पेसमेकर, श्रवण यंत्र और दंत प्रत्यारोपण, जो मानव शरीर के अंदर दीर्घकालिक उपयोग के लिए अभिप्रेत हैं। उचित कार्य के लिए सख्त सहनशीलता वाले भागों की अक्सर आवश्यकता होती है, और कोई भी दोष रोगी की सुरक्षा के लिए जोखिम पैदा कर सकता है। सटीक निर्माण यह सुनिश्चित करता है कि ये उपकरण पूरी तरह से फिट हों और अपेक्षित प्रदर्शन करें, जटिलताओं और प्रतिकूल प्रतिक्रियाओं के जोखिम को कम करें।

संगति: मेडिकल मोल्ड्स का सटीक निर्माण यह सुनिश्चित करने में मदद करता है कि मोल्ड से उत्पादित प्रत्येक उपकरण आकार, आकार और प्रदर्शन के मामले में समान और सुसंगत है। यह स्थिरता यह सुनिश्चित करने के लिए आवश्यक है कि उपकरण अपेक्षित रूप से कार्य करता है और आवश्यक मानकों को पूरा करता है।

गुणवत्ता नियंत्रण: सटीक निर्माण भी उत्पादन प्रक्रिया के दौरान बेहतर गुणवत्ता नियंत्रण को सक्षम बनाता है, क्योंकि इच्छित डिजाइन से विचलन को जल्दी से पहचाना और ठीक किया जा सकता है। इससे यह सुनिश्चित करने में मदद मिलती है कि उत्पादित प्रत्येक उपकरण गुणवत्ता और प्रदर्शन के उच्चतम मानकों को पूरा करता है।

लागत प्रभावशीलता: सटीक निर्माण कचरे को कम करके और मैन्युअल समायोजन की आवश्यकता को कम करके उत्पादन लागत को कम करने में मदद कर सकता है। यह दोषों और अस्वीकारों के जोखिम को कम करने में भी मदद करता है, जिसे ठीक करना महंगा हो सकता है।

अंत में, मेडिकल मोल्ड्स के उत्पादन में सटीक निर्माण महत्वपूर्ण है क्योंकि यह रोगी की सुरक्षा, स्थिरता, गुणवत्ता नियंत्रण और लागत-प्रभावशीलता सुनिश्चित करने में मदद करता है।

उच्च गुणवत्ता वाले उत्पादों का उत्पादन करने के लिए सटीक मोल्ड का उपयोग कैसे करें

प्रक्रिया नियंत्रण: लगातार उत्पाद की गुणवत्ता सुनिश्चित करने के लिए तापमान, दबाव और चक्र समय जैसी लगातार प्रसंस्करण स्थितियां महत्वपूर्ण हैं। स्वचालित प्रक्रिया नियंत्रण प्रणाली यह सुनिश्चित करने में मदद कर सकती है कि ये स्थितियाँ लगातार बनी रहें।

निरीक्षण और गुणवत्ता नियंत्रण: इंजेक्शन मोल्डिंग प्रक्रिया में किसी भी समस्या की पहचान करने और उसे ठीक करने के लिए निरीक्षण और गुणवत्ता नियंत्रण आवश्यक है। इसमें दृश्य निरीक्षण, आयामी विश्लेषण और सामग्री परीक्षण शामिल हो सकते हैं।

रखरखाव और रखरखाव: इंजेक्शन मोल्डिंग उपकरण और मोल्ड्स का नियमित रखरखाव यह सुनिश्चित करने के लिए महत्वपूर्ण है कि वे सही ढंग से काम कर रहे हैं और उच्च गुणवत्ता वाले उत्पादों का उत्पादन कर रहे हैं।