चिकित्सा उपकरणों के निर्माण के लिए विभिन्न प्रकार के सांचों का उपयोग किया जा सकता है, जिनमें शामिल हैं इंजेक्शन मोल्डिंग, झटका मोल्डिंग, और थर्मोफॉर्मिंग।

इंजेक्शन मोल्डिंग एक ऐसी प्रक्रिया है जिसमें पिघले हुए प्लास्टिक को उच्च दबाव के तहत मोल्ड गुहा में इंजेक्ट किया जाता है। यह प्रक्रिया अक्सर उच्च परिशुद्धता और कड़ी सहनशीलता के साथ बड़ी मात्रा में समान भागों का निर्माण करती है। इंजेक्शन मोल्डिंग का उपयोग आमतौर पर चिकित्सा उपकरणों जैसे सीरिंज, शीशियों आदि के उत्पादन के लिए किया जाता है।

ब्लो मोल्डिंग तब होती है जब एक पिघली हुई प्लास्टिक ट्यूब को एक सांचे में रखा जाता है, और वांछित आकार बनाने के लिए ट्यूब में हवा डाली जाती है। यह प्रक्रिया अक्सर बोतलें, कंटेनर और ट्यूबिंग जैसे खोखले चिकित्सा उपकरण बनाती है।

थर्मोफॉर्मिंग एक ऐसी प्रक्रिया है जिसमें एक प्लास्टिक शीट को तब तक गर्म किया जाता है जब तक वह लचीली न हो जाए और फिर एक सांचे का उपयोग करके वांछित आकार में बनाया जाता है। यह प्रक्रिया अक्सर ट्रे, पैकेजिंग और सुरक्षात्मक कवर जैसे चिकित्सा उपकरणों का उत्पादन करती है।

चिकित्सा के लिए इंजेक्शन मोल्डिंग के प्रकार:

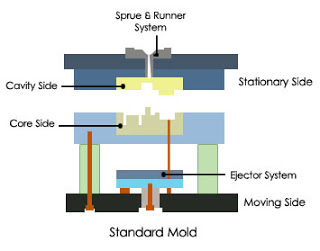

मानक इंजेक्शन मोल्डिंग प्लास्टिक के हिस्सों और उत्पादों की एक विस्तृत श्रृंखला बनाने के लिए उपयोग किया जाने वाला सबसे आम प्रकार है।

दो-शॉट इंजेक्शन मोल्डिंग: इस प्रक्रिया में एक ही भाग बनाने के लिए दो अलग-अलग सामग्रियों को एक ही सांचे में इंजेक्ट करना शामिल है। इसका उपयोग अक्सर कई रंगों वाले हिस्से बनाने या विभिन्न गुणों वाली विभिन्न सामग्रियों को संयोजित करने के लिए किया जाता है।

इंजेक्शन मोल्डिंग डालें: इस प्रक्रिया में एक भाग बनाने के लिए धातु को उसी सांचे में डाला जाता है; उनमें से अधिकांश का उपयोग कनेक्टर्स के लिए किया जाता है।

ओवरमॉल्डिंग: इस प्रक्रिया में एक तैयार उत्पाद बनाने के लिए पहले से ढाले गए हिस्से पर दूसरी सामग्री इंजेक्ट करना शामिल है। इसका उपयोग अक्सर उत्पादों पर ग्रिप, हैंडल और अन्य कार्यात्मक सुविधाएँ बनाने के लिए किया जाता है।

प्लास्टिक इंजेक्शन मोल्ड शैलियों:

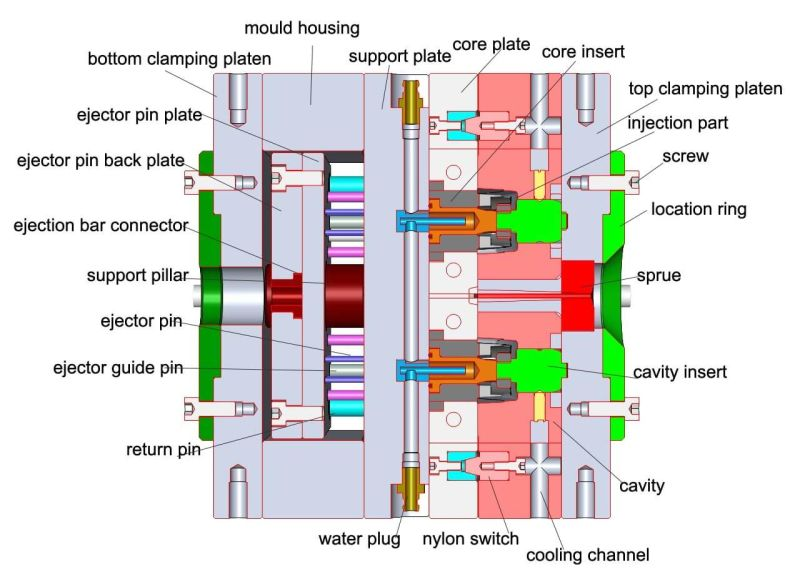

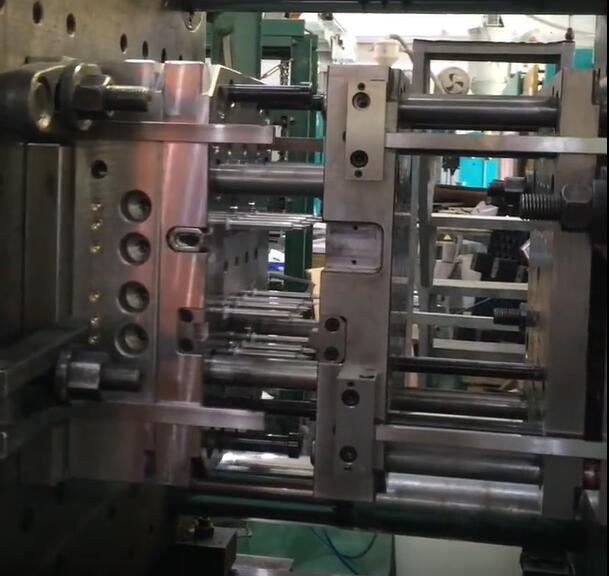

2 प्लेट मोल्ड: दो प्लेट मोल्ड कई फायदों के साथ सबसे आसान इंजेक्शन मोल्ड संरचना है। इसमें 2 मुख्य भागों के साथ एक निश्चित पक्ष (गुहा) और एक गतिशील पक्ष (कोर) शामिल है। दो प्लेट मोल्ड गेट की संरचना में, स्प्रू, रनर और कैविटी सभी एक ही तरफ हैं। मल्टी-कैविटी टू-प्लेट मोल्ड में, गेट और रनर को अलग होने वाली लाइन में होना चाहिए ताकि मोल्ड के फटने पर आसानी से बाहर निकल सकें। और टू-प्लेट मोल्ड के कई फायदे और नुकसान हैं। यह उत्पाद की संरचना को प्राप्त करने के लिए अधिक जटिल संरचनाएं, जैसे स्लाइडर, कोण स्लाइडर, लिफ्टर और कोण इत्यादि जोड़ सकता है।

दो प्लेट मोल्ड के फायदे

छोटा मोल्डिंग चक्र और लंबा जीवन काल

सरल डिजाइन और संचालित करने में आसान

तीन-प्लेट मोल्ड की तुलना में निर्माण करना सस्ता है

गेट स्थान और आकार का चयन करने के लिए और अधिक आरामदायक

न्यूनतम परिचालन कठिनाइयाँ और कम रखरखाव

3 प्लेट मोल्ड: तीन प्लेट इंजेक्शन मोल्ड में दो अलग-अलग विमान होते हैं और तीन खंडों में विभाजित होते हैं। इसलिए धावकों और घटकों को अलग-अलग बिदाई वाले विमानों पर स्थित किया जा सकता है। रनर को तीन प्लेट सांचों में ढाले गए हिस्से में अलग से निकाला जाता है। इसलिए स्वचालित डी-गेटिंग संभव है। इसके अनुप्रयोग में रनर सिस्टम को विभिन्न विमानों में स्थापित करना से लेकर इंजेक्शन स्थान और स्वचालित डी-गेटिंग शामिल है। प्लास्टिक मोल्डिंग भाग के कुछ कार्य या आवश्यकताओं को प्राप्त करने के लिए तीन प्लेट मोल्ड दो चरण खोलेंगे। विभिन्न चरणों को प्राप्त करने के लिए पॉइंट गेट्स, कैविटी स्लाइडर्स आदि जैसे घटक जोड़ें। और उत्पाद की संरचना को प्राप्त करने के लिए अधिक जटिल संरचनाएं जोड़ सकता है, जैसे स्लाइडर, कोण स्लाइडर, लिफ्टर, कोण इत्यादि।

तीन प्लेट मोल्ड के फायदे

गेटिंग स्थान में लचीलापन।

हॉट रनर मोल्ड का कम लागत वाला विकल्प।

गेट हटाने के ऑपरेशन को खत्म करें।

रिवर्स मोल्ड: रिवर्स मोल्ड को मोल्ड के चारों ओर घुमाना और इजेक्टर की तरफ से इंजेक्ट करना है। इस संरचना को इस बात पर विचार करने की आवश्यकता है कि उत्पादों को कैसे बाहर निकाला जाए, फिर इस फ़ंक्शन को प्राप्त करने के लिए इजेक्ट प्लेटों पर दो सिलेंडर जोड़ें।

धावक प्रकारों की बात करें तो, कोल्ड रनर सिस्टम और हॉट रनर सिस्टम होते हैं:

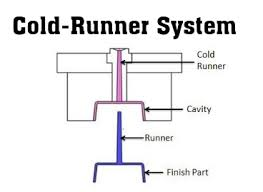

कोल्ड रनर सिस्टम: कोल्ड रनर इंजेक्शन मोल्डिंग मशीन के पिघलने के बाद मोल्ड स्टील पर रनर होता है, आम तौर पर, लंबे रनर के साथ कोल्ड रनर होता है और बहुत सारा कच्चा माल बर्बाद होता है, जिससे मोल्डिंग का दबाव कम हो जाता है।

कोल्ड-रनर मोल्ड सिस्टम में, रनर को भाग से बड़ा होना चाहिए। अन्यथा, आप सांचे को कम भरने का जोखिम उठाते हैं। हॉट-रनर सिस्टम की तुलना में एक बड़ा फायदा गर्मी संवेदनशीलता की चिंता किए बिना अधिक प्रकार के पॉलिमर का उपयोग करने की क्षमता है।

ठंडे धावक गर्म धावकों की तुलना में कम खर्चीले होते हैं और आसानी से बनाए भी जाते हैं, लेकिन जब तक आप अतिरिक्त सामग्री को रीसायकल या पिघला नहीं सकते, तब तक वे अपशिष्ट पैदा कर सकते हैं।

गर्म धावक प्रणाली: हॉट रनर सिस्टम का अर्थ है मोल्ड में एक अतिरिक्त हीटिंग सिस्टम। गर्म धावक ठंडे धावकों (प्रारंभिक निवेश और रखरखाव में) की तुलना में अधिक महंगे होते हैं, लेकिन वे अधिक मात्रा और बड़े हिस्सों को संभाल सकते हैं और अपशिष्ट उत्पन्न नहीं करते हैं। कुछ मामलों में, उच्च रखरखाव लागत के साथ अपशिष्ट संतुलन की कमी कोल्ड-रनर प्रणाली के समान शुद्ध लागत के बराबर होती है। हॉट-रनर मोल्ड अधिक सुसंगत गुणवत्ता वाले भागों का उत्पादन करते हैं और ऐसा तेज़ चक्र समय के साथ करते हैं, लेकिन रंग बदलना इतना आसान नहीं है, न ही हॉट रनर कुछ गर्मी-संवेदनशील पॉलिमर को समायोजित कर सकते हैं।