यह ब्रायन है शेन्ज़ेन आरजेसी कंपनी, आज हम बात कर रहे हैं कि इंजेक्शन मोल्डिंग भागों के लिए उपयुक्त गेट का चयन कैसे करें।

सबसे पहले, हमें यह जानना होगा कि सामान्यतः कितने गेट प्रकार का उपयोग किया जाता है प्लास्टिक इंजेक्शन नए नए साँचे. स्प्रू गेट, साइड गेट, फैन गेट, पिन गेट, सब गेट और बनाना गेट, ये आम तौर पर कोल्ड रनर सिस्टम के लिए उपयोग किए जाते हैं, या हॉट रनर सिस्टम के साथ एक साथ उपयोग किए जाते हैं। हॉट रनर सिस्टम के बारे में, गेट प्रकारों में से, स्प्रू गेट, हॉट टिप और वाल्व गेट हैं।

यह ध्यान रखना महत्वपूर्ण है कि गेटिंग विधि का चयन, विभिन्न कारकों पर निर्भर करता है जैसे कि भाग डिजाइन, उपयोग की जाने वाली सामग्री, मोल्ड डिजाइन और उत्पादन आवश्यकताएं। हमारे इंजेक्शन मोल्डिंग उत्पादों के लिए सबसे उपयुक्त गेट का चयन कैसे करें? सबसे पहले, हमें उनके कार्यों को समझना चाहिए।

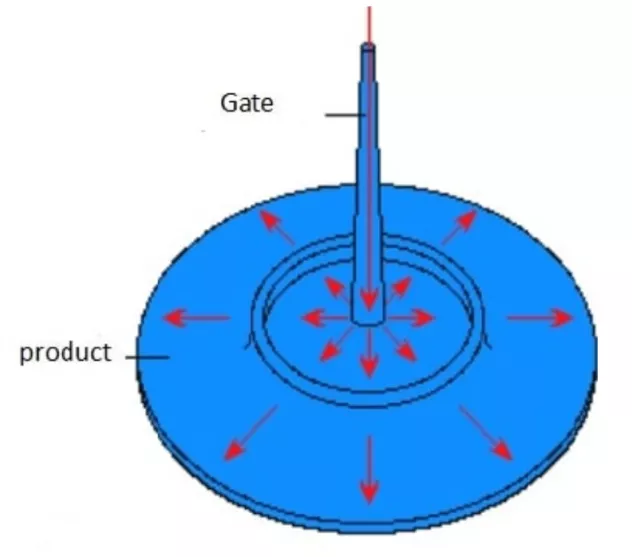

स्प्रू गेट:

स्प्रू गेट बहुत तेजी से प्रवाहित होगा, आम तौर पर गेट को स्टैम्पिंग या मशीनिंग की तरह हटा दिया जाएगा। नीचे दी गई स्थिति में स्प्रू गेट का उपयोग किया जा सकता है:

मोटी दीवारों वाले बड़े आकार के हिस्से

खराब प्रवाह गुणों वाली सामग्री

निम्न से मध्यम उत्पादन मात्रा चलती है

गैर-कॉस्मेटिक फ़िनिश वाले हिस्से और गेट का निशान कोई समस्या नहीं है।

साइड के दरवाजे:

साइड गेट, जिन्हें एज गेट के रूप में भी जाना जाता है, उपयोग किए जाने वाले सबसे सामान्य प्रकार के गेटों में से एक हैं इंजेक्शन मोल्डिंग. इनका उपयोग आमतौर पर उन स्थितियों में किया जाता है जहां भाग की ज्यामिति या डिज़ाइन को विभाजन रेखा के बजाय भाग के किनारे पर गेटिंग की आवश्यकता होती है, और गेट को द्वितीयक रूप से काट दिया जाएगा।

कुछ स्थितियाँ जहाँ साइड गेट का उपयोग किया जा सकता है उनमें शामिल हैं:

मोटी दीवार वाले हिस्से: मोटी दीवार वाले हिस्सों को ढालते समय, एक साइड गेट यह सुनिश्चित करने में मदद कर सकता है कि प्लास्टिक सामग्री पूरे हिस्से में समान रूप से बहती है और किसी भी सिंक के निशान या रिक्त स्थान से बचती है।

जटिल ज्यामिति वाले हिस्से: जटिल ज्यामिति वाले हिस्से, जैसे कि तेज कोनों या पतले खंडों वाले, को यह सुनिश्चित करने के लिए एक साइड गेट की आवश्यकता हो सकती है कि प्लास्टिक सामग्री मोल्ड गुहा के सभी क्षेत्रों को भरती है।

कॉस्मेटिक आवश्यकताओं वाले हिस्से: यदि ढाले गए हिस्से में एक दृश्य सतह है जिसके लिए उच्च गुणवत्ता वाले फिनिश की आवश्यकता होती है, तो एक साइड गेट भाग की सतह पर किसी भी दृश्यमान गेट निशान को कम करने में मदद कर सकता है।

कई गेट वाले हिस्से: कुछ मामलों में, यह सुनिश्चित करने के लिए कि प्लास्टिक सामग्री पूरे हिस्से में समान रूप से बहती है और किसी भी सिंक के निशान या रिक्त स्थान से बचती है, कई साइड गेट का उपयोग किया जा सकता है।

प्रतिबंधित पहुंच वाले हिस्से: यदि मोल्ड डिज़ाइन पार्टिंग लाइन तक पहुंच को प्रतिबंधित करता है, तो एक साइड गेट का उपयोग वैकल्पिक गेटिंग विधि के रूप में किया जा सकता है।

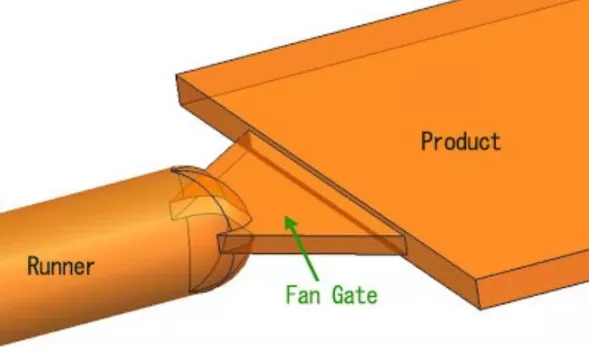

प्रसंशक द्वार:

साइड गेट के समान फैन गेट, अक्सर उन स्थितियों में उपयोग किया जाता है जहां इंजेक्शन मोल्डिंग प्रक्रिया के लिए मोल्ड में प्लास्टिक के बड़े प्रवाह की आवश्यकता होती है, लेकिन इसका उपयोग बड़े आकार, पतली दीवार वाले हिस्सों और फ्लैट प्लेट वाले उत्पादों के लिए किया जा सकता है, और इसमें सुधार भी किया जा सकता है। गेट के निशान.

बड़े हिस्से: फैन गेट का उपयोग अक्सर बड़े हिस्सों को ढालते समय किया जाता है, जिसके लिए बड़ी मात्रा में प्लास्टिक को जल्दी से मोल्ड में डालने की आवश्यकता होती है।

पतली दीवार वाले हिस्से: पंखे के गेट गुहा को जल्दी भर देते हैं, और सिंक के निशान और वारपेज के जोखिम को कम करते हैं।

कॉस्मेटिक फिनिश वाले हिस्से: पंखे के गेट से उत्पाद पर गेट के निशान कम किए जा सकते हैं।

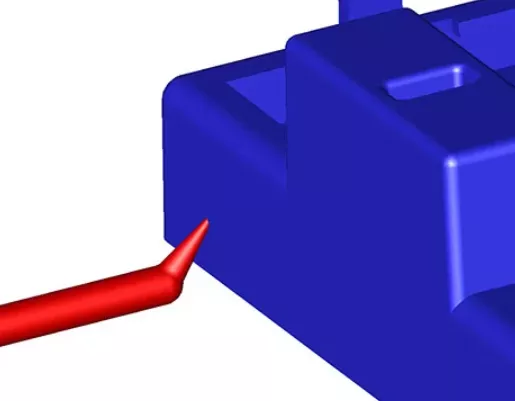

पिन गेट:

इंजेक्शन मोल्डिंग में पिन गेट एक बहुमुखी और प्रभावी गेटिंग विकल्प हैं और उच्च-गुणवत्ता, दोष-मुक्त भागों का उत्पादन करने के लिए विभिन्न स्थितियों में इसका उपयोग किया जा सकता है, आमतौर पर उन स्थितियों में उपयोग किया जाता है जहां अंतिम पर एक छोटा, अच्छी तरह से परिभाषित गेट मार्क वांछित होता है। उत्पाद या जहां सांचे की विभाजन रेखा पर गेट लगाना संभव या वांछनीय नहीं है।

नीचे दी गई स्थिति में पिन गेट का उपयोग किया जा सकता है:

पतली दीवार वाले हिस्से: पिन गेट का उपयोग मोल्ड गुहा में प्लास्टिक के प्रवाह को सटीक रूप से नियंत्रित करने के लिए किया जा सकता है, जिससे प्रवाह के निशान और अन्य दोषों को रोकने में मदद मिलती है।

कॉस्मेटिक हिस्से: यदि उत्पादों को उच्च गुणवत्ता वाली सतह फिनिश की आवश्यकता होती है, तो गेट मार्क के आकार को कम करने के लिए एक पिन गेट का उपयोग किया जा सकता है और द्वितीयक प्रसंस्करण की आवश्यकता नहीं होती है।

जटिल ज्यामिति वाले भाग: जटिल ज्यामिति वाले भागों को ढालते समय, गेट के स्थान को सटीक रूप से नियंत्रित करने और यह सुनिश्चित करने के लिए एक पिन गेट का उपयोग किया जा सकता है कि यह भाग की अन्य विशेषताओं में हस्तक्षेप नहीं करता है।

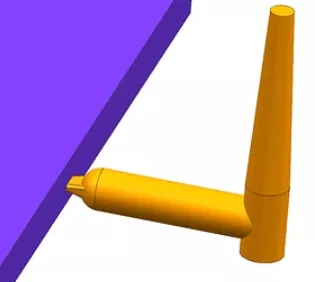

सब गेट:

उप द्वारों का उपयोग आम तौर पर उन स्थितियों में किया जाता है जहां भाग में बड़े या मोटे खंड, जटिल आकार, संवेदनशील सतहें, या सौंदर्य संबंधी आवश्यकताएं होती हैं, और धावक माध्यमिक को काटने की आवश्यकता नहीं होती है, यह बड़े उत्पादन के लिए बहुत उपयोगी है। और उप गेट उत्पाद की सतह पर स्थित हो सकता है, या उन उत्पादों में स्थानांतरित करने के लिए इजेक्टर पिन पर स्थित हो सकता है जिन्हें अतिरिक्त सामग्री को हटाने की आवश्यकता होती है।

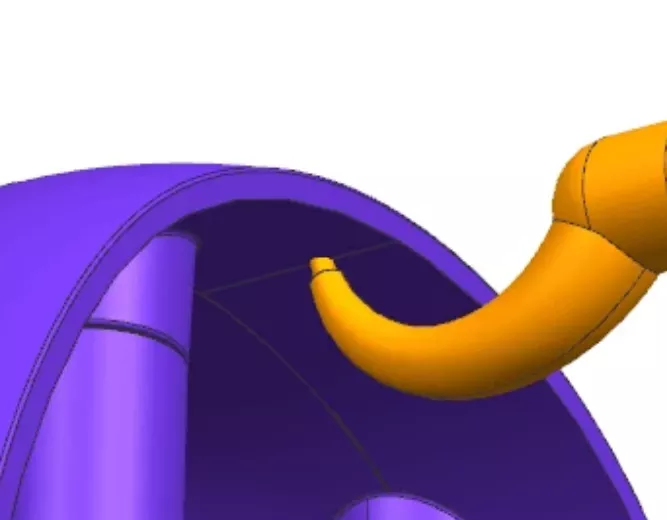

केले का गेट:

बनाना गेट, सब गेट के समान है, इसे सब गेट से उच्च स्तर का कहा जा सकता है। आम तौर पर उच्च सौंदर्य आवश्यकता वाले उत्पादों में उपयोग करें। बेशक, इस गेट से निर्माण में मुश्किलें और लागत बढ़ जाएगी। बनाना गेट में दो इंसर्ट बनाए जाएंगे जो गेट के किनारे पर विभाजन रेखाएं बनाएंगे।

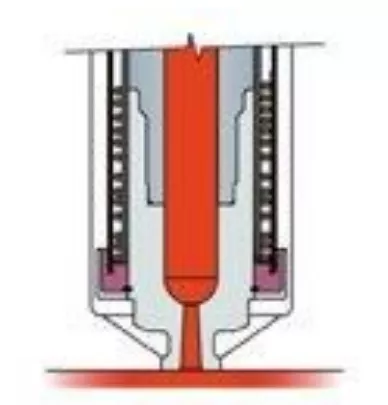

हॉट रनर सिस्टम का स्प्रू गेट:

हॉट रनर सिस्टम का स्प्रू गेट भाग के शीर्ष पर स्थित होता है और सीधे हॉट रनर सिस्टम से जुड़ा होता है। इस प्रकार की गेटिंग प्रणाली का सबसे अच्छा उपयोग तब किया जाता है जब बड़ी मात्रा में सामग्री को मोल्ड गुहा में जल्दी से पहुंचाने की आवश्यकता होती है। स्प्रू गेट एक बार में बड़ी मात्रा में प्लास्टिक को मोल्ड कैविटी में प्रवाहित करने की अनुमति देता है, जो चक्र के समय को कम करने और उत्पादन दक्षता बढ़ाने में मदद कर सकता है। और किसी भी प्रकार के कोल्ड रनर सिस्टम के साथ भी उपयोग कर सकते हैं। हॉट रनर प्रणाली गुणवत्ता में सुधार करेगी और इंजेक्शन मोल्डिंग प्रक्रिया पर जोखिम कम करेगी।

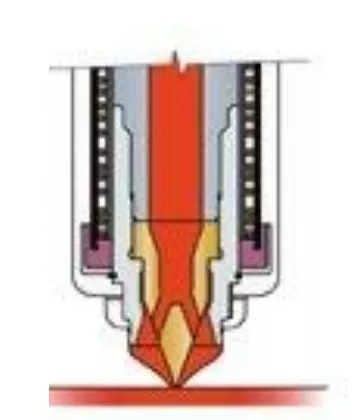

गर्म नोक:

हॉट टिप पिन गेट के समान है जो समय बचाता है और गुणवत्ता में सुधार करता है, लेकिन बड़े पैमाने पर उत्पादन के लिए रनर के बिना हॉट टिप गेट, यह सामग्री और धन भी बचा सकता है। नुकसान यह है कि सतह पर एक गेट बिंदु होगा, इसलिए यदि यह दृश्य सतह नहीं है, या बिंदु को कवर करने के लिए एक लेबल का उपयोग कर सकते हैं तो इस विधि का उपयोग कर सकते हैं।

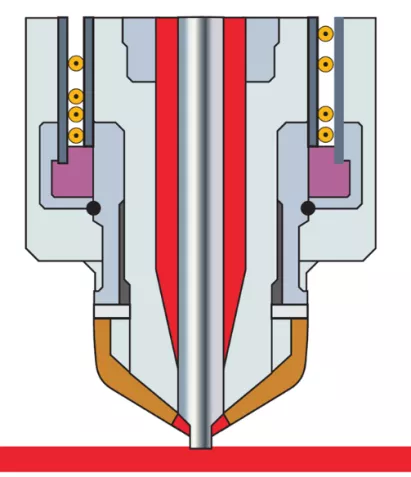

वाल्व गेट:

हॉट रनर सिस्टम का वाल्व गेट किसी भी अनुप्रयोग के लिए फायदेमंद है जहां उच्च परिशुद्धता, सख्त सहनशीलता और न्यूनतम सामग्री अपशिष्ट आवश्यक है, निश्चित रूप से वाल्व हॉट रनर सिस्टम के उपयोग से मोल्ड लागत और रखरखाव लागत में वृद्धि होगी। लेकिन उच्च मूल्य और उच्च आवश्यकताओं वाले उत्पादों के लिए, यह इसके लायक है।

उपरोक्त गेट प्रकार पेश किए जाने के बाद, हमें उम्मीद है कि आपको पहले से ही इस बात का अंदाजा है कि अपने प्रोजेक्ट के लिए सर्वोत्तम गेट प्रकार कैसे चुनें, वैसे भी, शेन्ज़ेन आरजेसी इंडस्ट्रियल कंपनी लिमिटेड हमेशा आपकी मांगों और उत्पाद आवश्यकताओं से मेल खाने के लिए एक उपयुक्त गेट का सुझाव देगी। यदि आपके पास कोई प्रश्न और सलाह है या कोई नया प्रोजेक्ट तैयार है तो हमसे संपर्क करने के लिए आपका स्वागत है, शुभकामनाएँ।