इंजेक्शन का दबाव इसमें महत्वपूर्ण भूमिका निभाता है प्लास्टिक इंजेक्शन मोल्डिंग प्रक्रिया, अंतिम उत्पाद की गुणवत्ता, स्थिरता और विशेषताओं को प्रभावित करता है। नीचे कुछ बिंदु दिए गए हैं कि इंजेक्शन का दबाव उत्पाद को कैसे प्रभावित करता है

सामग्री भरण दर और प्रवाह: उच्च इंजेक्शन दबाव पिघले हुए प्लास्टिक को मोल्ड गुहाओं में अधिक तेज़ी से और समान रूप से प्रवाहित करने की अनुमति देता है। इसके परिणामस्वरूप जटिल या पतली दीवार वाली विशेषताओं को बेहतर ढंग से भरा जा सकता है, जिससे अपूर्ण भराई या वायु जाल की संभावना कम हो जाती है। मोल्ड परीक्षण में, हम आम तौर पर यह देखने के लिए कम इंजेक्शन दबाव का उपयोग करेंगे कि प्लास्टिक गुहाओं को कैसे भरता है, प्रवाह के निशान हमें बताएंगे कि कौन सा स्थान तेजी से चलता है, और वेल्डिंग लाइन स्थान, फिर चरण दर चरण दबाव बढ़ाएंगे जब तक कि दबाव न मिल जाए। अंतिम पूर्ण भरण उत्पाद। और इंजीनियर टीम और क्यूसी टीम नमूनों का निरीक्षण/माप कर सकती है, और नमूनों के परीक्षण पर आने वाली समस्याओं को हल करने के लिए रिपोर्ट और नमूनों का विश्लेषण कर सकती है।

भाग घनत्व और ताकत: उच्च इंजेक्शन दबाव प्लास्टिक सामग्री को अधिक प्रभावी ढंग से संकुचित करता है, जिससे उच्च भाग घनत्व और संभावित रूप से अधिक भाग ताकत होती है। यह उन हिस्सों के लिए विशेष रूप से महत्वपूर्ण है जिन्हें संरचनात्मक अखंडता की आवश्यकता होती है। कुछ उत्पादों के लिए वजन की आवश्यकता होती है, इसका मतलब है कि वे बहुत अधिक दबाव नहीं बढ़ा सकते हैं, आम तौर पर ये उत्पाद उच्च आवश्यकताओं के साथ होते हैं, इसलिए, यह अधिक नहीं है, इंजेक्शन का दबाव अधिक बेहतर होगा, उपयुक्त होना बहुत महत्वपूर्ण है और अन्य समस्याओं से भी बचा जा सकता है।

एस्ट्रो मॉल सतह खत्म: इंजेक्शन का दबाव मोल्ड सतहों के साथ सामग्री के संपर्क को प्रभावित करता है। उच्च दबाव से मोल्ड विवरण की बेहतर प्रतिकृति हो सकती है, जिसके परिणामस्वरूप अंतिम उत्पाद पर एक चिकनी और अधिक सटीक सतह खत्म हो सकती है। और इंजेक्शन का दबाव प्रवाह के निशान, सिंक के निशान को प्रभावित करेगा, दबाव को समायोजित करना निशान को सुधारने का एक तरीका है।

एस्ट्रो मॉल आयामी सटीकता: उचित इंजेक्शन दबाव नियंत्रण बेहतर आयामी सटीकता प्राप्त करने में मदद कर सकता है, भाग आयामों में भिन्नता को कम कर सकता है। यह उन हिस्सों के लिए महत्वपूर्ण है जिन्हें अन्य घटकों के साथ फिट होने या इंटरैक्ट करने की आवश्यकता होती है। इंजेक्शन का दबाव बढ़ाने से अंतिम उत्पाद के आयाम बढ़ सकते हैं; सहनशीलता आवश्यकताओं से मेल खाने के लिए आयामों को समायोजित करने की यह एक सामान्य विधि है। यदि इस तरीके से हासिल नहीं किया जा सकता है, तो अन्य तरीकों पर विचार करने की आवश्यकता है, जैसे मोल्ड संशोधन, डिजाइन परिवर्तन आदि। इसलिए, सर्वोत्तम इंजेक्शन दबाव का परीक्षण करें और फिर भविष्य के उत्पादन के लिए डेटा रिकॉर्ड करें।

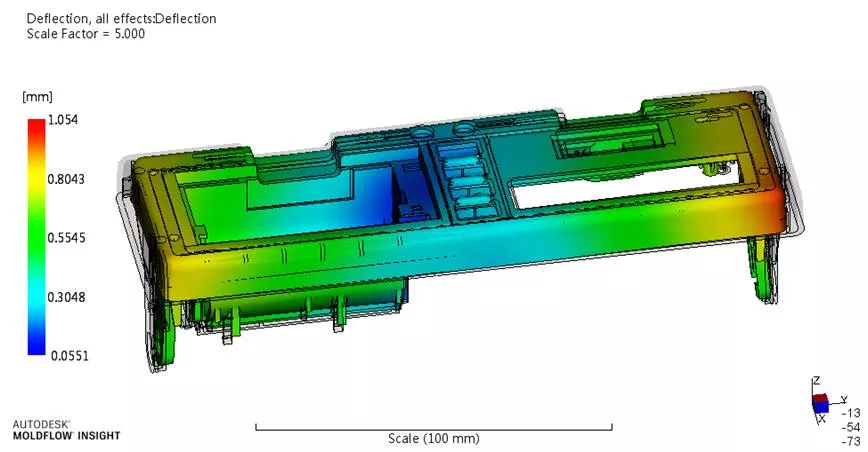

वारपेज और सिकुड़न: हालाँकि, अत्यधिक इंजेक्शन दबाव से हिस्से में आंतरिक तनाव बढ़ सकता है, जिससे हिस्से के ठंडा होने और जमने पर विकृति या आयामी अशुद्धियाँ हो सकती हैं। इन समस्याओं को कम करने के लिए दबाव को ठंडा करने के समय के साथ संतुलित करना महत्वपूर्ण है।

सामग्री चयन: विभिन्न सामग्रियों में अलग-अलग चिपचिपाहट और प्रवाह विशेषताएँ होती हैं। इंजेक्शन दबाव को समायोजित करने से विभिन्न सामग्रियों के लिए मोल्डिंग प्रक्रिया को अनुकूलित करने, उचित प्रवाह, शीतलन और भाग की गुणवत्ता सुनिश्चित करने की अनुमति मिलती है।

समय चक्र: उच्च इंजेक्शन दबाव से तेजी से भरने का समय हो सकता है, जो संभावित रूप से प्रत्येक भाग के लिए समग्र चक्र समय को कम कर सकता है। हालाँकि, गुणवत्ता संबंधी समस्याओं से बचने के लिए इसे शीतलन समय जैसे अन्य कारकों के विरुद्ध संतुलित करने की आवश्यकता है।

ऊर्जा की खपत: हाइड्रोलिक पावर की बढ़ती मांग के कारण उच्च इंजेक्शन दबाव पर संचालन के लिए आमतौर पर अधिक ऊर्जा की आवश्यकता होती है। लागत प्रभावी उत्पादन के लिए दबाव, चक्र समय और ऊर्जा खपत के बीच सही संतुलन ढूँढना आवश्यक है।

उपकरणआईएनजी मरम्मत और रखरखाव: बहुत अधिक इंजेक्शन दबाव पर लगातार संचालन करने से इसकी टूट-फूट तेज हो सकती है इंजेक्शन मोल्ड और संबंधित मशीनरी। इससे रखरखाव की आवृत्ति बढ़ सकती है और संभावित रूप से उत्पादन डाउनटाइम में वृद्धि हो सकती है। इसलिए, उच्च दबाव से टूलींग/उत्पादन के लिए भी जोखिम होता है।

गेट्स: प्रत्येक सामग्री और भाग के डिज़ाइन में इंजेक्शन के लिए एक गेट होता है। गेट का आकार और प्रकार इंजेक्शन के दबाव को प्रभावित करेगा, और अंतिम उत्पादों के लिए गुणवत्ता, चक्र समय को भी प्रभावित करेगा।

इंजेक्शन दबाव उत्पाद की गुणवत्ता, सामग्री व्यवहार और इंजेक्शन मोल्डिंग प्रक्रिया की समग्र दक्षता को महत्वपूर्ण रूप से प्रभावित करता है। निर्माताओं को भाग की विशिष्ट आवश्यकताओं, चुनी गई सामग्री और वांछित उत्पादन परिणामों के आधार पर इंजेक्शन दबाव को सावधानीपूर्वक समायोजित और मॉनिटर करना चाहिए।