Quando si progetta una parte per stampaggio a iniezione, è importante considerare il tasso di ritiro e contrazione del materiale e la geometria associata del componente. Il ritiro plastico è il cambiamento dimensionale che si verifica in una parte stampata mentre si raffredda dopo l'iniezione. La maggior parte del ritiro della parte si verifica mentre si è ancora all'interno dello strumento di stampaggio durante la fase di raffreddamento, ma si verifica una piccola quantità di ritiro dopo l'espulsione, poiché la parte continua a raffreddarsi (soprattutto per Delrin o POM).

Al momento dell'espulsione, la maggior parte del calore in eccesso è già stata dissipata e si è verificata la maggior parte del restringimento. La parte può continuare a restringersi leggermente per diverse ore o addirittura giorni fino a quando la temperatura e il contenuto di umidità non si stabilizzano per corrispondere a quelli dell'ambiente circostante. Di conseguenza, per mantenere la consistenza e un'adeguata stabilizzazione del pezzo, l'ispezione dimensionale dovrebbe attendere almeno un giorno dopo l'espulsione del pezzo.

Le unità di ritiro delle parti in plastica stampate a iniezione sono espresse come millesimi di pollice per pollice lineare (0.00X /in/in). Le velocità di restringimento tipiche variano tra 0.001/in/in e 020/in/in, a seconda del materiale, dello spessore delle pareti, delle velocità di raffreddamento e di altre variabili, con una media di circa 0.006/in/in.

Compensare nel modello vs. nello stampo

Quando calcola il ritiro, l'ingegnere degli utensili ridimensiona semplicemente gli utensili dello stampo di 1.00 volte. Nei giorni precedenti al CAD, l'ingegnere avrebbe compensato il ritiro allargando la parte semplicemente moltiplicando ogni numero sul disegno per 1.00X. In ICOMold, la compensazione del ritiro avviene nella fase di costruzione dello stampo, quindi le dimensioni della parte stabilizzata dovrebbero essere allineate con le specifiche del modello CAD e le stampe della parte. In altre parole, compensiamo il ritiro in modo che le specifiche della parte soddisfino il modello.

Stampaggio ad iniezione di plastica anche il ritiro varia con lo spessore della parete. Il fornitore del materiale di solito fornisce una scheda tecnica del materiale che specifica un intervallo di restringimento per il materiale. ad es. 0.005-0.007/in/in per uno spessore della parete di 0.100 pollici. A sua volta, se la parete fosse di 0.100″ durante la convalida e l'ispezione, ci si aspetterebbe che le parti presentino una contrazione media di 0.006″ lungo quelle pareti. Quando si sviluppano parti con tolleranze strette, è assolutamente fondamentale tenere conto del tasso di restringimento nella fase di progettazione degli utensili, per garantire che le parti finali soddisfino le specifiche del modello.

Compensazione del restringimento dell'accordatura fine

Lo stampatore può mettere a punto il restringimento delle parti regolando la densità del materiale, ovvero quanto duro lo impacchettano e la durata del periodo di raffreddamento all'interno dello stampo. Se la parte è di grandi dimensioni, le tolleranze sono critiche o viene utilizzato un materiale nuovo o esotico, consigliamo sempre di eseguire scatti di prova prima di avviare la produzione.

Molti stampatori a iniezione hanno un enorme rack di strumenti obsoleti. Un'ottima soluzione sarebbe contattare l'impianto di stampaggio e trovarne uno che renda una parte in qualche modo simile per dimensioni, forma e spessore della parete alla tua parte. Con una piccola somma, lo stampatore lancerà la resina desiderata nello stampo e quindi utilizzerà le parti per calcolare un ritiro preciso per il tuo materiale con un profilo simile al tuo prodotto. Questa soluzione è estremamente vantaggiosa e sicuramente vale la pena dedicare tempo e investimenti aggiuntivi per eseguirla, poiché il costo è di ordini di grandezza inferiore rispetto alla rilavorazione o alla rottamazione di un utensile a causa di parti fuori tolleranza.

Ritiro asimmetrico

A causa della complessa composizione chimica dei polimeri, diversi materiali plastici si comportano in modo diverso l'uno dall'altro. È quindi fondamentale rivedere la scheda tecnica di un materiale prima dello sviluppo degli utensili. Un altro livello di complessità viene aggiunto per i materiali con caratteristiche di ritiro asimmetrico. Si tratta di materie plastiche che hanno un restringimento diverso in una direzione rispetto all'altra.

Ad esempio, i polimeri riempiti con lunghe fibre di vetro si restringono maggiormente nella direzione trasversale (trasversale) rispetto alla direzione longitudinale (flusso). Ciò pone un dilemma interessante per il progettista di stampi. La documentazione del fornitore del materiale indicherà che c'è un tasso di restringimento diverso nell'asse X rispetto a quello in Y. Non è un problema per le parti lunghe e diritte come bastoncini di ghiaccioli o righelli, ma può essere difficile per le parti con geometrie complesse.

Se la parte è complessa, ad esempio con fori e fronti di flusso che si incontrano ad angoli diversi e corrono in direzioni diverse in punti diversi della parte, è impossibile calcolare e modellare con precisione. Il tempo e il costo per modellare il risultato sarebbero uno studio costoso e non necessario, anche se potrebbe essere eseguito al livello di confidenza/affidabilità desiderato.

Ad esempio, la complessità si riduce anche a geometrie semplici come i fori rotondi. Diventerebbero ellittiche nello strumento a causa del flusso di plastica fusa e del successivo restringimento rispetto alla direzione delle fibre nel materiale. Non è stato possibile utilizzare componenti standard come i perni centrali.

Un'approssimazione del ritiro dello stampo viene applicata all'intera parte calcolando la media del ritiro tra ritiro longitudinale e trasversale. Ciò consente una buona approssimazione del primo round e richiede a tutte le parti di approvare l'approccio a causa della possibile variabilità dei risultati. Quindi le caratteristiche critiche vengono modificate o aggiunte dopo i primi scatti, sulla base di un'analisi del flusso e del ritiro del materiale.

La linea di fondo è, cercare di evitare resine a ritiro asimmetrico se le tolleranze strette sono altamente critiche.

Cause dei segni di ritiro dello stampaggio ad iniezione della plastica

Potrebbero esserci uno o più motivi per la formazione di segni di restringimento durante lo stampaggio a iniezione di plastica, inclusi i metodi di lavorazione, la geometria dei componenti, la selezione dei materiali e la progettazione di stampi in plastica. La geometria e la selezione del materiale sono spesso determinate dal fornitore della materia prima e non sono facilmente modificabili. Tuttavia, ci sono molti fattori sulla progettazione dello stampo da parte del produttore dello stampo che possono influenzare il restringimento del processo di iniezione della plastica. Il tipo e le dimensioni del cancello di progettazione del canale di raffreddamento possono produrre una varietà di effetti. Ad esempio, un cancello piccolo come un cancello per tubi si raffredda molto più velocemente di un cancello conico. Il raffreddamento prematuro al punto di iniezione riduce il tempo di riempimento nella cavità e aumenta la possibilità di segni di ritiro. Per gli addetti allo stampaggio, la regolazione delle condizioni di lavorazione è un modo per risolvere il problema del restringimento della lavorazione della plastica. La pressione e il tempo di riempimento influiscono in modo significativo sul restringimento. Dopo che le parti sono state riempite, il materiale in eccesso continua a riempire la cavità per compensare il ritiro del materiale. Se la fase di riempimento è troppo breve, la contrazione sarà intensificata e si produrranno segni di contrazione maggiori o maggiori.

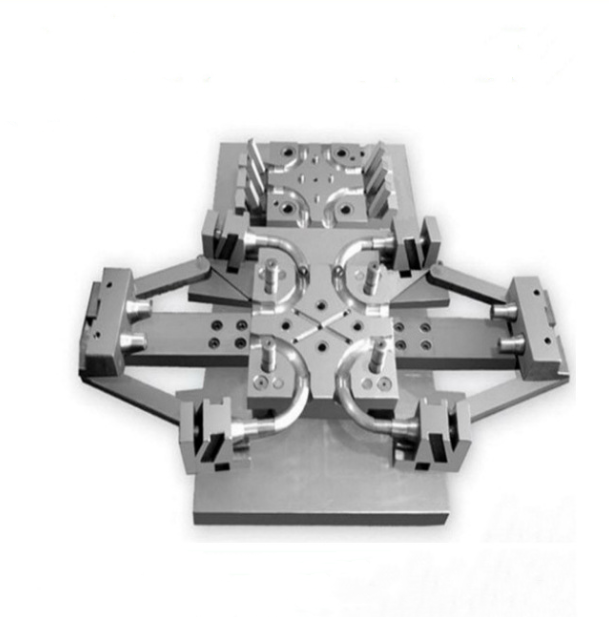

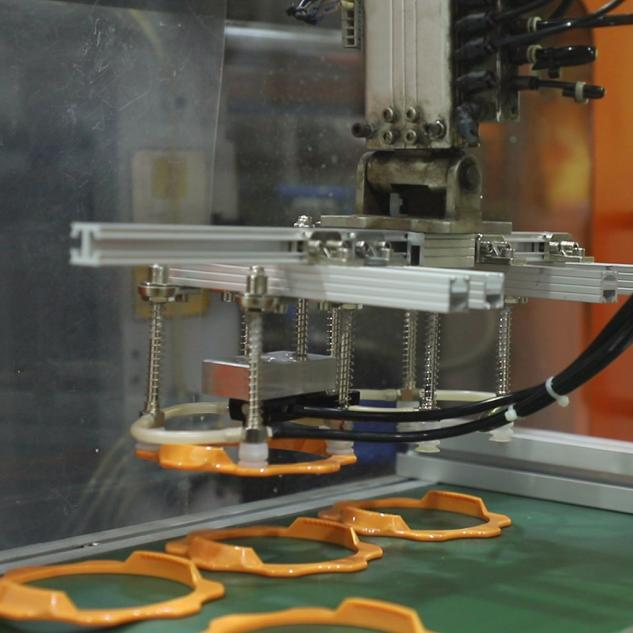

RJC è stata fondata nel 2002 e impegnata in servizi di ingegneria e produzione tecnica, come ad esempio prototipazione rapida, fabbricazione di stampi, stampaggio ad iniezione e Lavorazione CNC.La lavorazione CNC.RJC sarebbe una buona scelta del fornitore.

fare clic su: https://rjcmold.com/contact-us/

Invia richiesta.