stampaggio ad iniezione i difetti possono spesso derivare dal materiale stesso o dal modo in cui il produttore immagazzina ed elabora il materiale prima del processo di produzione. Questi difetti vanno da piccoli problemi estetici alla ridotta resistenza dei componenti finiti. A seconda dell'uso previsto del prodotto interessato, possono sorgere anche seri problemi di sicurezza.

decolorazione

Lo scolorimento o "striscia di colore" si verifica quando il colore della parte stampata è diverso dal colore previsto. Di solito, lo scolorimento è limitato a un'area locale su una parte stampata o ad alcune strisce di colore insolito. Questo difetto di solito influisce sull'aspetto della parte senza ridurne la forza.

Cause e soluzioni

Una causa comune di scolorimento sono le particelle residue nella tramoggia o le resine residue nell'ugello o nello stampo (dalla produzione precedente). Un'altra potenziale causa è la scarsa stabilità termica del colorante o la miscelazione impropria del masterbatch. È possibile adottare le seguenti precauzioni per limitare il rischio di scolorimento nei prodotti stampati a iniezione:

- Assicurarsi che i lavoratori puliscano adeguatamente la tramoggia, l'ugello e lo stampo tra i cicli di produzione per eliminare eventuali particelle o substrati residui

- Considerare l'utilizzo di un detergente per rimuovere il colore in eccesso dalla macchina

- Assicurati che tu o il tuo fornitore stiate usando coloranti con sufficiente stabilità termica

- Assicurati che il master del colore sia miscelato in modo uniforme per ottenere una resa cromatica coerente

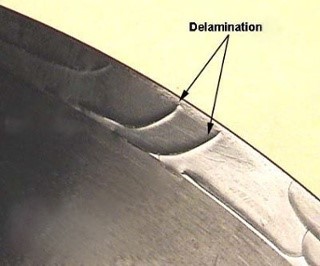

delaminazione

Se si scopre che uno strato sottile sulla superficie di una parte stampata separa o si stacca facilmente dal materiale sottostante, si vedrà un difetto di formatura chiamato laminazione. La laminazione è un difetto caratterizzato dal distacco dello strato superficiale, simile a quello che si trova solitamente sulla mica a scaglie. Questo è spesso considerato un difetto relativamente grave perché riduce la resistenza del componente.

Cause e soluzioni

La causa più comune di laminazione è la contaminazione di particelle di resina o altri materiali di base con corpi estranei. Quando i due materiali non si combinano correttamente, si verifica la separazione lamellare. Ad esempio, puoi combinare una plastica di base comune come l'acrilonitrile butadiene stirene (ABS) con una plastica incompatibile come il polipropilene (PP). Se si intende utilizzare parti per scopi critici per la sicurezza, la perdita di resistenza del materiale può essere molto pericolosa.

Oltre al materiale nella tramoggia, il contaminante può essere qualsiasi agente distaccante in eccesso che copre lo stampo per facilitare la separazione dei componenti. A causa di un'asciugatura impropria prima dell'uso, anche un'eccessiva umidità sul materiale porterà alla laminazione. Se si riscontra che la stratificazione influisce sulle parti stampate, considerare le seguenti azioni correttive per evitare che si ripetano:

- Se è presente un'umidità eccessiva, aumentare la temperatura dello stampo o pre-asciugare il materiale in modo appropriato

- Garantire che i lavoratori conservino e smaltiscano correttamente le particelle di resina o i materiali di base per prevenire la contaminazione

- Considerare la riprogettazione dello stampo, con enfasi sull'ugello di iniezione, per ridurre la dipendenza dall'agente di distacco