Nel processo di stampaggio a iniezione i problemi influenzeranno anche la qualità del prodotto stesso. Di solito si verificano i seguenti difetti:

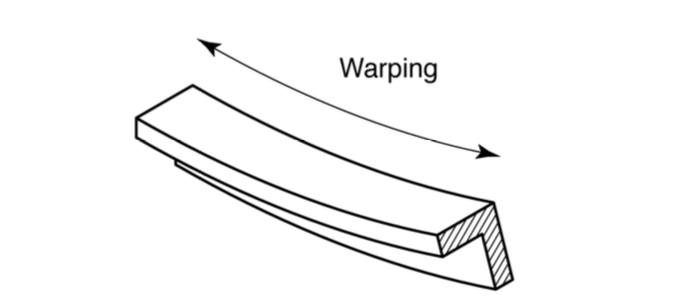

Orditura

La deformazione si riferisce alla deformazione che può verificarsi nel prodotto di iniezione quando diverse parti del componente si contraggono in modo non uniforme e il ritiro irregolare eserciterà uno stress eccessivo su diverse aree della parte stampata. Questo stress improprio può causare la piegatura o la torsione della parte finita mentre si raffredda.

Cause e soluzioni

Una delle principali cause di deformazione della plastica stampata e materiali simili è che il raffreddamento avviene troppo rapidamente. Solitamente, una temperatura troppo alta o una bassa conduttività termica del materiale fuso possono esacerbare il problema. Altre volte, quando lo spessore della parete non è uniforme, il design dello stampo fa sì che il tasso di restringimento dell'ordito aumenti con lo spessore della parete.

Ecco alcune soluzioni comuni:

- Assicurarsi che il processo di raffreddamento sia graduale e sufficientemente lungo da evitare sollecitazioni irregolari sul materiale

- Ridurre la temperatura del materiale o dello stampo

- Prova a passare a un materiale che si restringe meno durante il raffreddamento (ad esempio, un termoplastico riempito di pellet si restringe molto meno di un materiale semicristallino o non riempito)

- Lo stampo è stato riprogettato con uno spessore della parete uniforme e una simmetria delle parti per garantire una maggiore stabilità durante il raffreddamento

Vuoti/Cavitazione

I vuoti di vuoto, o cavitazioni, sono bolle intrappolate che compaiono nella parte formata finita.

I professionisti del controllo qualità generalmente considerano le lacune come difetti "secondari". Tuttavia, in alcuni casi, spazi più grandi o più indeboliranno la parte formata a causa della presenza di aria al di sotto della superficie della parte da formare.

Cause e soluzioni

Una delle principali cause dei vuoti è che la pressione di formatura è insufficiente per espellere l'aria intrappolata fuori dalla cavità. Altre volte, il materiale più vicino alla parete dello stampo si raffredda troppo rapidamente, causando l'indurimento e la trazione verso l'esterno del materiale, con conseguente ascesso. Se la densità del materiale cambia significativamente dallo stato fuso allo stato indurito, il materiale stesso può essere particolarmente soggetto a vuoti. I modi comuni per prevenire i vuoti includono:

- Aumentare la pressione di iniezione per rimuovere le sacche d'aria intrappolate

- Scegliere un grado di materiale a viscosità inferiore per limitare il rischio di formazione di bolle

- Posizionare il beccuccio vicino alla parte più spessa dello stampo per evitare il raffreddamento prematuro del materiale che è più probabile che crei spazi vuoti

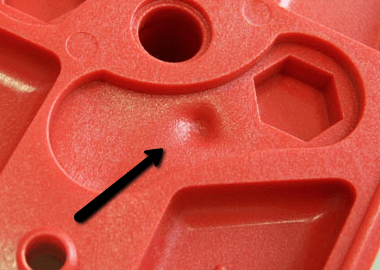

Segno del lavandino

I segni del lavandino sono piccole fosse o fosse sulla superficie altrimenti piatta e consistente della parte stampata.

Ciò si verifica quando l'interno della parte stampata si contrae e tira il materiale verso l'interno dall'esterno.

Cause e soluzioni

Un lavandino è simile a un vuoto, ma la causa è invertita. Invece del materiale che si raffredda troppo velocemente vicino all'esterno della parte, il materiale si raffredda troppo lentamente. La contrazione risultante tira il materiale esterno verso l'interno prima che abbia la possibilità di raffreddarsi sufficientemente, portando all'abbassamento. Come per i vuoti, è più probabile che appaiano segni di risucchio sulle parti più spesse dell'assieme. Alcuni accorgimenti possono essere presi per prevenire questo difetto:

- Aumentare la pressione di tenuta e il tempo per raffreddare il materiale vicino alla superficie del pezzo

- Aumentare il tempo di raffreddamento per limitare il restringimento

- Progettare stampi utilizzando pareti dei componenti più sottili per accelerare il raffreddamento vicino alla superficie