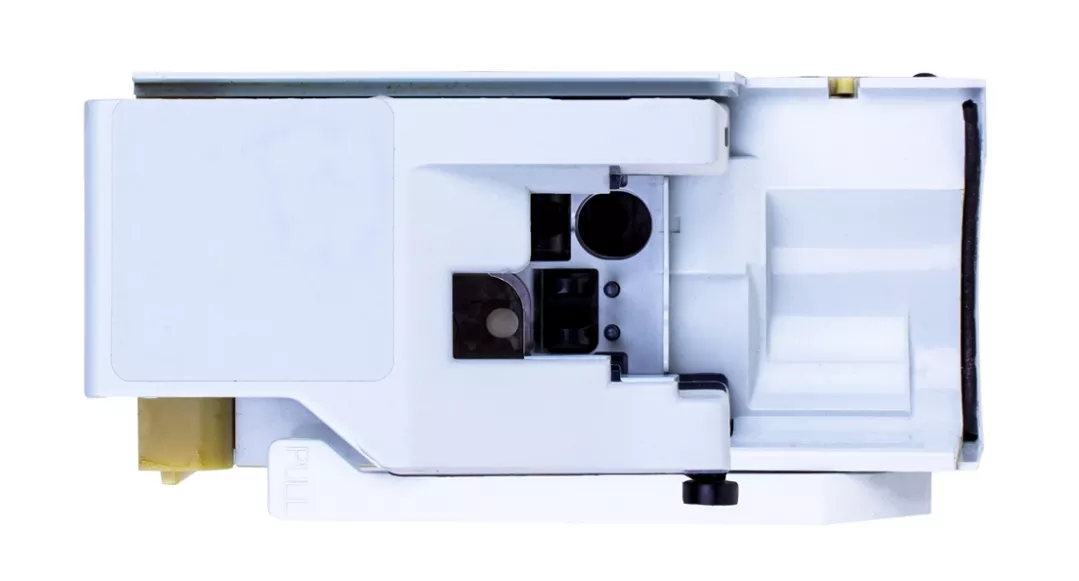

Servizio di stampaggio a iniezione aiuta nella produzione di schermi fluidi per pompe di infusione fornendo un modo economico ed efficiente per produrre grandi volumi di parti in plastica di alta qualità. La maggior parte delle parti in plastica degli schermi del fluido della pompa di infusione può essere prodotta mediante stampaggio a iniezione, come l'alloggiamento, il telaio, il connettore o altri componenti meccanici in plastica. Il processo di stampaggio ad iniezione prevede il riscaldamento della materia prima plastica allo stato liquido e l'iniezione del materiale fuso in uno stampo. Lo stampo viene quindi raffreddato, facendo solidificare la plastica e assumendo la forma della cavità dello stampo. Questo processo può essere ripetuto più volte per produrre più parti, rendendolo ideale per la produzione di schermi fluidi per pompe di infusione, che spesso richiedono grandi quantità. Lo stampaggio a iniezione consente inoltre un controllo preciso delle dimensioni e della finitura superficiale delle parti, rendendolo adatto alla produzione di dispositivi medici con tolleranze ristrette e un processo di stampaggio a iniezione molto stabile per le produzioni future.

La progettazione dello stampo è molto importante per lo sviluppo di componenti medicali

Sempre più prodotti utilizzano strutture complesse nella società attuale. Significa che la tecnologia degli stampi deve affrontare sfide più difficili. Quindi, se vogliamo garantire la qualità dei componenti in plastica e la lunga durata dello stampo per dispositivi medici, progettare lo stampo più forte per evitare la deformazione dello stampo, per lo più si usa aumentare le dimensioni e lo spessore della piastra, utilizzare un materiale migliore. E in alcuni casi, può anche migliorare la struttura dello stampo per renderlo resistente, come l'aggiunta di blocchi di supporto, blocchi di guida.

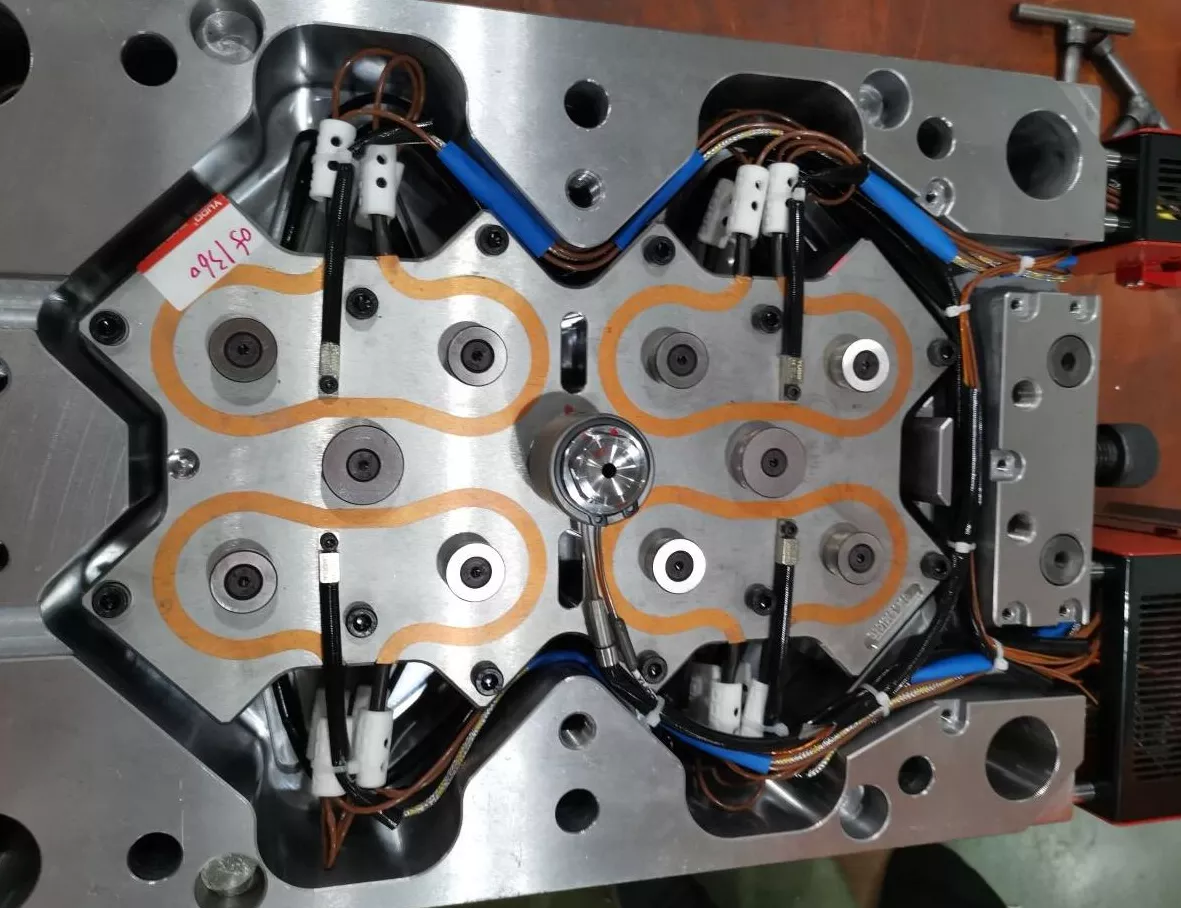

La maggior parte dei componenti medici degli scudi fluidi per pompe di infusione è una produzione di grandi quantità e come scegliere il sistema a canale freddo o a canale caldo, è un punto che deve essere considerato all'inizio.

Choose cold runner o scegliere sistema a canali caldi

La scelta tra un sistema a canale freddo oa canale caldo per lo stampaggio a iniezione dipende da vari fattori, tra cui il materiale da stampare, il volume di produzione, la dimensione delle parti e la finitura superficiale desiderata delle parti.

I sistemi a canale freddo sono l'opzione più semplice ed economica per lo stampaggio a iniezione. In questo sistema, la resina plastica viene iniettata nella cavità dello stampo attraverso un sistema a canale che viene raffreddato e diventa parte del materiale di scarto. Questa è una buona scelta per produzione a basso volume o quando il costo del materiale del corridore non è un problema.

D'altra parte, i sistemi a canale caldo utilizzano collettori riscaldati per mantenere la resina allo stato fuso e impedire che si solidifichi nel sistema a canale. Ciò si traduce in meno scarti e in una migliore qualità delle parti, poiché la resina rimane a temperatura e portata costanti. I sistemi a canale caldo sono in genere più costosi, ma possono essere più convenienti produzione ad alto volume o quando si producono parti con geometrie complesse o finiture superficiali di alta qualità.

In definitiva, la scelta tra un sistema a canale freddo oa canale caldo dipenderà da un'attenta valutazione dei requisiti specifici del progetto di stampaggio a iniezione, inclusi il costo, il volume di produzione e la qualità del prodotto finale desiderata.

Perché la produzione di precisione è importante per medicale stampi ad iniezione

La produzione di precisione è fondamentale nella produzione di stampi medici Per diverse ragioni:

La sicurezza del paziente: La produzione di precisione influisce direttamente sulla qualità e sulla funzionalità del prodotto finale ottenuto mediante lo stampaggio a iniezione. Lo stampaggio a iniezione è un processo utilizzato per la produzione in serie di parti in plastica e lo stampo è un componente cruciale del processo.

Se lo stampo non viene prodotto con precisione, può causare problemi come imprecisioni dimensionali, sbavature (materiale extra che si attacca allo stampo), finiture superficiali scadenti e persino difetti delle parti come deformazioni o segni di affondamento. Questi difetti possono influire negativamente sull'aspetto e sulla funzionalità del prodotto finale, rendendo difficile o addirittura impossibile soddisfare le specifiche di progettazione e i requisiti del cliente. Nell'industria dei dispositivi medici, gli stampi medici vengono utilizzati nella produzione di dispositivi medici impiantabili, come pacemaker, apparecchi acustici e impianti dentali, destinati all'uso a lungo termine all'interno del corpo umano. le parti con tolleranze ristrette sono spesso necessarie per il corretto funzionamento e qualsiasi difetto può rappresentare un rischio per la sicurezza del paziente. La produzione precisa garantisce che questi dispositivi si adattino perfettamente e funzionino come previsto, riducendo il rischio di complicazioni e reazioni avverse.

Consistenza: La produzione precisa di stampi medicali aiuta a garantire che ogni dispositivo prodotto dallo stampo sia identico e coerente in termini di dimensioni, forma e prestazioni. Questa coerenza è essenziale per garantire che il dispositivo funzioni come previsto e soddisfi gli standard richiesti.

Controllo di qualità: La produzione di precisione consente inoltre un migliore controllo della qualità durante il processo di produzione, in quanto le deviazioni dal progetto previsto possono essere rapidamente identificate e corrette. Questo aiuta a garantire che ogni dispositivo prodotto soddisfi i più elevati standard di qualità e prestazioni.

Efficacia dei costi: Una produzione precisa può aiutare a ridurre i costi di produzione riducendo gli sprechi e la necessità di regolazioni manuali. Aiuta anche a ridurre al minimo il rischio di difetti e scarti, che possono essere costosi da correggere.

In conclusione, la produzione di precisione è fondamentale nella produzione di stampi medicali perché aiuta a garantire la sicurezza del paziente, la coerenza, il controllo della qualità e l'economicità.

Come utilizzare uno stampo preciso per produrre prodotti di alta qualità

Controllo di processo: Condizioni di lavorazione costanti, come temperatura, pressione e tempo di ciclo, sono fondamentali per garantire una qualità costante del prodotto. I sistemi di controllo di processo automatizzati possono aiutare a garantire che queste condizioni siano mantenute in modo coerente.

Ispezione e controllo qualità: L'ispezione e il controllo di qualità sono essenziali per identificare e correggere eventuali problemi nel processo di stampaggio a iniezione. Ciò può includere l'ispezione visiva, l'analisi dimensionale e il collaudo dei materiali.

Manutenzione e manutenzione: La manutenzione regolare delle attrezzature e degli stampi per lo stampaggio a iniezione è fondamentale per garantire che funzionino correttamente e producano prodotti di alta qualità.