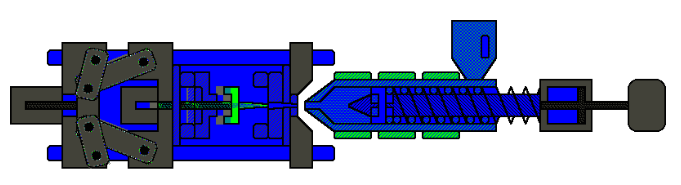

I processo di stampaggio ad iniezione plastica comprende principalmente quattro fasi: riempimento, mantenimento della pressione, raffreddamento e sformatura. Queste quattro fasi sono un processo completamente continuo, che determina direttamente la qualità dello stampaggio dei prodotti in plastica.

Il riempimento è la prima fase dell'intero ciclo di iniezione, che inizia con la chiusura dello stampo e termina con il riempimento della cavità dello stampo a circa il 95%. Nel processo di formatura e riempimento della cavità dello stampo, se ci sono difetti nel riempimento dei prodotti, ci saranno problemi di qualità come una riduzione eccessiva della pressione, tempi di riempimento troppo lunghi e insoddisfazione del riempimento.

La pressione di mantenimento è l'applicazione continua di pressione, fusione di compattazione, aumento della densità della plastica per compensare il comportamento di ritiro plastico. Il controllo della pressione di iniezione è generalmente suddiviso in una pressione di iniezione, due pressioni di iniezione (pressione di mantenimento) o più di tre controlli della pressione di iniezione. La corretta sincronizzazione del pressostato è molto importante per prevenire l'alta pressione nello stampo e per prevenire materiali eccessivi o mancanti. Il volume specifico dei prodotti stampati dipende dalla pressione e dalla temperatura del fuso quando la materozza è chiusa nella fase di mantenimento della pressione.

Se la pressione e la temperatura del prodotto rimangono invariate ogni volta dalla pressione di mantenimento alla fase di raffreddamento del prodotto, il volume specifico del prodotto non cambierà. A temperatura di stampaggio costante, i parametri più importanti che determinano la pezzatura del prodotto sono la pressione e la temperatura di mantenimento. Ad esempio: dopo aver riempito l'estremità della pressione, ridurre immediatamente, quando lo strato superficiale ha formato un certo spessore per aumentare la pressione, quindi l'uso di una bassa forza di serraggio che stampa una parete spessa di prodotti di grandi dimensioni può eliminare la fossa di collasso e volare.

La pressione e la velocità di mantenimento sono generalmente del 50%-65% della pressione e della velocità massime quando la cavità di plastica è riempita, ovvero la pressione di mantenimento è di circa 0.6-0.8 Mpa inferiore alla pressione di iniezione. Poiché la pressione di mantenimento è inferiore alla pressione di iniezione, il carico della pompa dell'olio è inferiore nel considerevole tempo di mantenimento, il che prolunga la durata della pompa dell'olio solido e riduce il consumo di energia del motore della pompa dell'olio. All'estremità dell'asta della vite vicino alla fine della corsa di iniezione rimane ancora una piccola quantità di materiale fuso (tampone). A seconda della situazione di riempimento nello stampo, è possibile aggiungere una piccola quantità di materiale fuso applicando ulteriormente la pressione di iniezione (seconda o terza pressione di iniezione) per prevenire la depressione del prodotto o regolare il tasso di restringimento del prodotto.

La progettazione del sistema di raffreddamento è molto importante nello stampo a iniezione. Questo perché lo stampaggio di prodotti in plastica raffredda solo la solidificazione fino a una certa rigidità, dopo la sformatura per evitare prodotti in plastica a causa della deformazione esterna. Il tempo di raffreddamento dipende principalmente dalla temperatura del fuso, dallo spessore della parete e dall'efficienza di raffreddamento del prodotto e dalla durezza del materiale. Il materiale più duro si fisserà più rapidamente nello stampo rispetto al materiale morbido. Se il raffreddamento viene effettuato da entrambi i lati, il tempo di raffreddamento richiesto per uno spessore di parete di 0.100 sarà normalmente di circa 10-15 secondi. I prodotti rivestiti con colla richiedono un tempo di raffreddamento più lungo perché possono essere raffreddati in modo efficiente attraverso una superficie più piccola. Il tempo di raffreddamento richiesto per 0.100 'di spessore della parete sarà di circa 15-25 secondi.

La sformatura è l'ultima fase di un ciclo completo di stampaggio a iniezione. Sebbene i prodotti si siano raffreddati, lo stampaggio, lo smontaggio o la qualità dei prodotti ha un impatto molto importante, lo smontaggio improprio può portare a prodotti in sformatura forza irregolare, con conseguente deformazione del prodotto e altri difetti. Esistono due modi principali di sformatura: sformatura dell'asta di espulsione e sformatura dell'estrattore. Al fine di garantire la qualità dei prodotti, dovremmo scegliere il modo corretto di sformare in base alle caratteristiche strutturali dei prodotti.