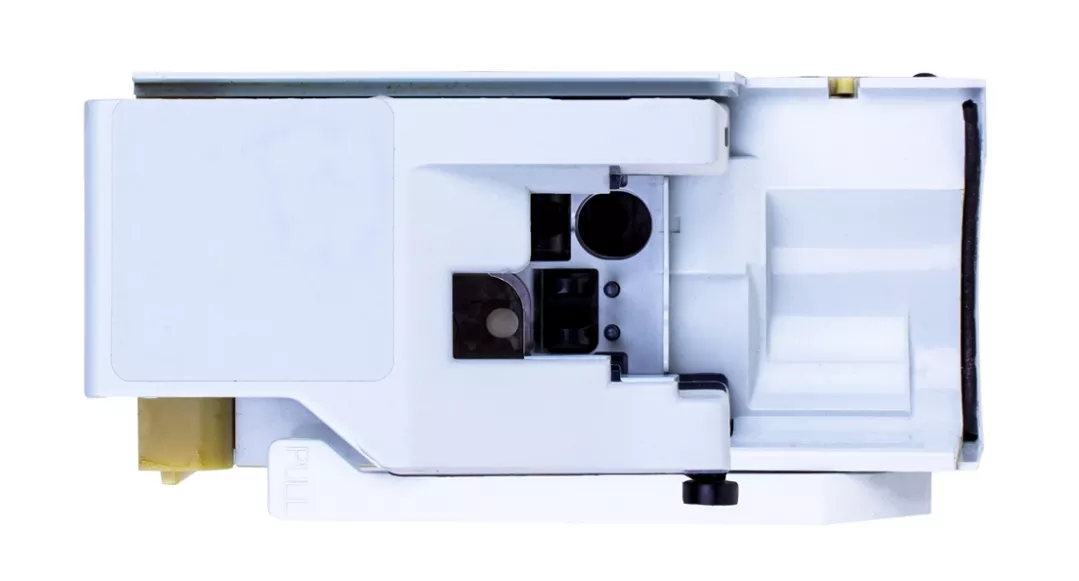

Spuitgiet service helpt bij de productie van vloeistofschermen voor infusiepompen door een kosteneffectieve en efficiënte manier te bieden om grote hoeveelheden hoogwaardige kunststof onderdelen te produceren. De meeste plastic onderdelen van vloeistofschermen voor infusiepompen kunnen worden geproduceerd door spuitgieten, zoals de behuizing, het chassis, de connector of andere plastic mechanische componenten. Het spuitgietproces omvat het verhitten van plastic grondstof tot een vloeibare toestand en het injecteren van het gesmolten materiaal in een mal. De mal wordt vervolgens afgekoeld, waardoor het plastic stolt en de vorm aanneemt van de malholte. Dit proces kan meerdere keren worden herhaald om meerdere onderdelen te produceren, waardoor het ideaal is voor de productie van vloeistofschermen voor infuuspompen, waarvoor vaak grote hoeveelheden nodig zijn. Spuitgieten maakt ook nauwkeurige controle mogelijk over de afmetingen en oppervlakteafwerking van de onderdelen, waardoor het geschikt is voor het produceren van medische hulpmiddelen met nauwe toleranties en het spuitgietproces zeer stabiel is voor toekomstige producties.

Matrijsontwerp is erg belangrijk voor de ontwikkeling van medische componenten

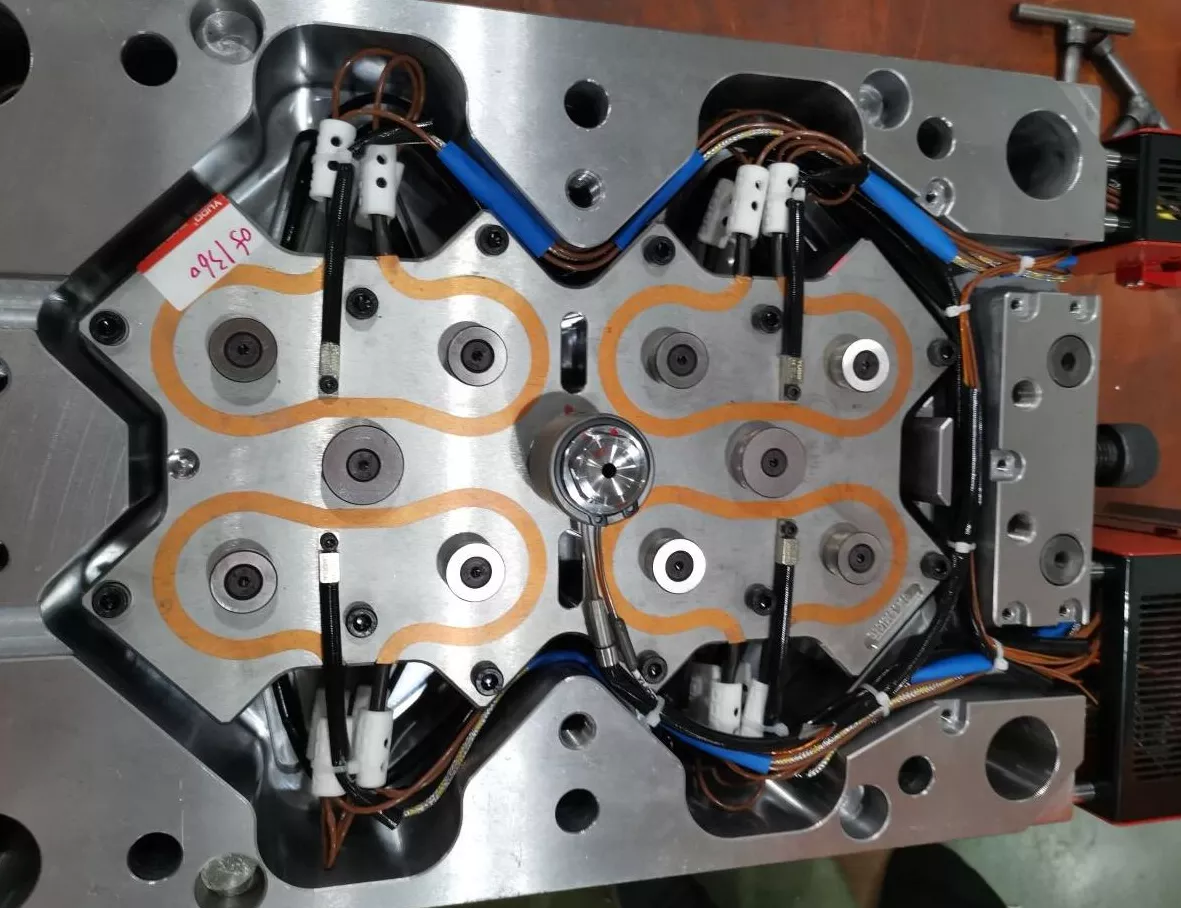

In de huidige samenleving maken steeds meer producten gebruik van complexe structuren. Het betekent dat de matrijstechnologie voor moeilijkere uitdagingen staat. Dus als we de kwaliteit van de plastic componenten en een lange levensduur van de matrijs voor medische hulpmiddelen willen garanderen, moet de mal sterker worden ontworpen om vervorming van de mal te voorkomen, meestal worden de plaatgrootte en -dikte vergroot en wordt een beter materiaal gebruikt. En in sommige gevallen kan het ook de vormstructuur verbeteren om het sterk te maken, zoals het toevoegen van steunblokken, geleideblokken.

De meeste medische onderdelen van vloeistofschermen voor infusiepompen worden in grote hoeveelheden geproduceerd, en hoe u een coldrunner- of hotrunner-systeem kiest, het is een punt dat u in het begin moet overwegen.

Ckies koude loper of kiezen hot runner-systeem

De keuze tussen een coldrunner of een hotrunnersysteem voor spuitgieten is afhankelijk van verschillende factoren, waaronder het materiaal dat wordt gegoten, het productievolume, de grootte van de onderdelen en de gewenste oppervlakteafwerking van de onderdelen.

Cold runner-systemen zijn de eenvoudigste en meest kosteneffectieve optie voor spuitgieten. In dit systeem wordt de kunststofhars in de vormholte geïnjecteerd via een runnersysteem dat wordt gekoeld en onderdeel wordt van het afvalmateriaal. Dit is een goede keuze voor productie in kleine volumes of wanneer de kosten van het hardloopmateriaal geen probleem zijn.

Aan de andere kant gebruiken hotrunner-systemen verwarmde verdeelstukken om de hars in een gesmolten toestand te houden en te voorkomen dat deze stolt in het runnersysteem. Dit resulteert in minder afval en een verbeterde kwaliteit van de onderdelen, aangezien de hars op een constante temperatuur en stroomsnelheid blijft. Hot runner-systemen zijn doorgaans duurder, maar kunnen kosteneffectiever zijn voor productie in grote volumes of bij het produceren van onderdelen met complexe geometrieën of hoogwaardige oppervlakteafwerkingen.

Uiteindelijk zal de keuze tussen een coldrunner- of hotrunnersysteem afhangen van een zorgvuldige evaluatie van de specifieke vereisten van het spuitgietproject, inclusief de kosten, het productievolume en de gewenste kwaliteit van het eindproduct.

Waarom is precisiefabricage belangrijk voor medisch spuitgietmatrijzen:

Precisieproductie is cruciaal bij de productie van medische mallen om verschillende redenen:

Patienten veiligheid: Precisieproductie heeft rechtstreeks invloed op de kwaliteit en functionaliteit van het eindproduct dat door spuitgieten wordt geproduceerd. Spuitgieten is een proces dat wordt gebruikt om kunststof onderdelen in massa te produceren, en de matrijs is een cruciaal onderdeel in het proces.

Als de mal niet met precisie is vervaardigd, kan dit problemen veroorzaken zoals onnauwkeurigheden in afmetingen, flitsen (extra materiaal dat aan de mal blijft kleven), slechte oppervlakteafwerkingen en zelfs defecten aan onderdelen zoals kromtrekken of putsporen. Deze defecten kunnen een negatieve invloed hebben op het uiterlijk en de functionaliteit van het eindproduct, waardoor het moeilijk of zelfs onmogelijk wordt om aan de ontwerpspecificaties en klanteisen te voldoen. In de medische hulpmiddelenindustrie worden medische mallen gebruikt bij de productie van implanteerbare medische hulpmiddelen, zoals pacemakers, gehoorapparaten en tandheelkundige implantaten, die bedoeld zijn voor langdurig gebruik in het menselijk lichaam. onderdelen met nauwe toleranties zijn vaak vereist voor een goede werking en defecten kunnen een risico vormen voor de veiligheid van de patiënt. Nauwkeurige productie zorgt ervoor dat deze apparaten perfect passen en werken zoals bedoeld, waardoor het risico op complicaties en bijwerkingen wordt verminderd.

Consistentie: Nauwkeurige productie van medische mallen helpt ervoor te zorgen dat elk apparaat dat uit de mal wordt geproduceerd, identiek en consistent is wat betreft grootte, vorm en prestaties. Deze consistentie is essentieel om ervoor te zorgen dat het apparaat presteert zoals bedoeld en voldoet aan de vereiste normen.

Kwaliteitscontrole: Precisiefabricage maakt ook een betere kwaliteitscontrole tijdens het productieproces mogelijk, omdat afwijkingen van het beoogde ontwerp snel kunnen worden geïdentificeerd en gecorrigeerd. Dit helpt ervoor te zorgen dat elk geproduceerd apparaat voldoet aan de hoogste kwaliteits- en prestatienormen.

Kosten efficiëntie: Nauwkeurige fabricage kan helpen de productiekosten te verlagen door verspilling en de noodzaak van handmatige aanpassingen te verminderen. Het helpt ook om het risico op defecten en uitval te minimaliseren, wat kostbaar kan zijn om te corrigeren.

Kortom, precisiefabricage is van cruciaal belang bij de productie van medische mallen, omdat het helpt de patiëntveiligheid, consistentie, kwaliteitscontrole en kosteneffectiviteit te waarborgen.

Hoe precieze mal te gebruiken om producten van hoge kwaliteit te produceren

Procesbeheersing: Consistente verwerkingsomstandigheden, zoals temperatuur, druk en cyclustijd, zijn essentieel om een consistente productkwaliteit te garanderen. Geautomatiseerde procescontrolesystemen kunnen ervoor zorgen dat deze voorwaarden consistent worden gehandhaafd.

Inspectie en kwaliteitscontrole: Inspectie en kwaliteitscontrole zijn essentieel om eventuele problemen in het spuitgietproces te identificeren en op te lossen. Dit kan visuele inspectie, dimensionale analyse en materiaaltesten omvatten.

Onderhoud en onderhoud: Regelmatig onderhoud van de spuitgietapparatuur en matrijzen is cruciaal om ervoor te zorgen dat ze correct werken en hoogwaardige producten produceren.