Las marcas de flujo, también conocidas como líneas de flujo o líneas de soldadura, son defectos comunes que pueden ocurrir en piezas moldeadas de plástico. Aparecen como líneas o rayas visibles en la superficie de la pieza moldeada y pueden afectar negativamente a su estética y propiedades mecánicas. Varios factores contribuyen a la formación de marcas de flujo en moldes de plástico:

Diseño de molde: El diseño del molde juega un papel fundamental en la prevención de marcas de flujo. La colocación insuficiente o inadecuada de la compuerta puede causar frentes de flujo convergentes, lo que genera marcas de flujo. El tamaño y la forma de la compuerta deben optimizarse para garantizar un llenado suave y uniforme de la cavidad del molde.

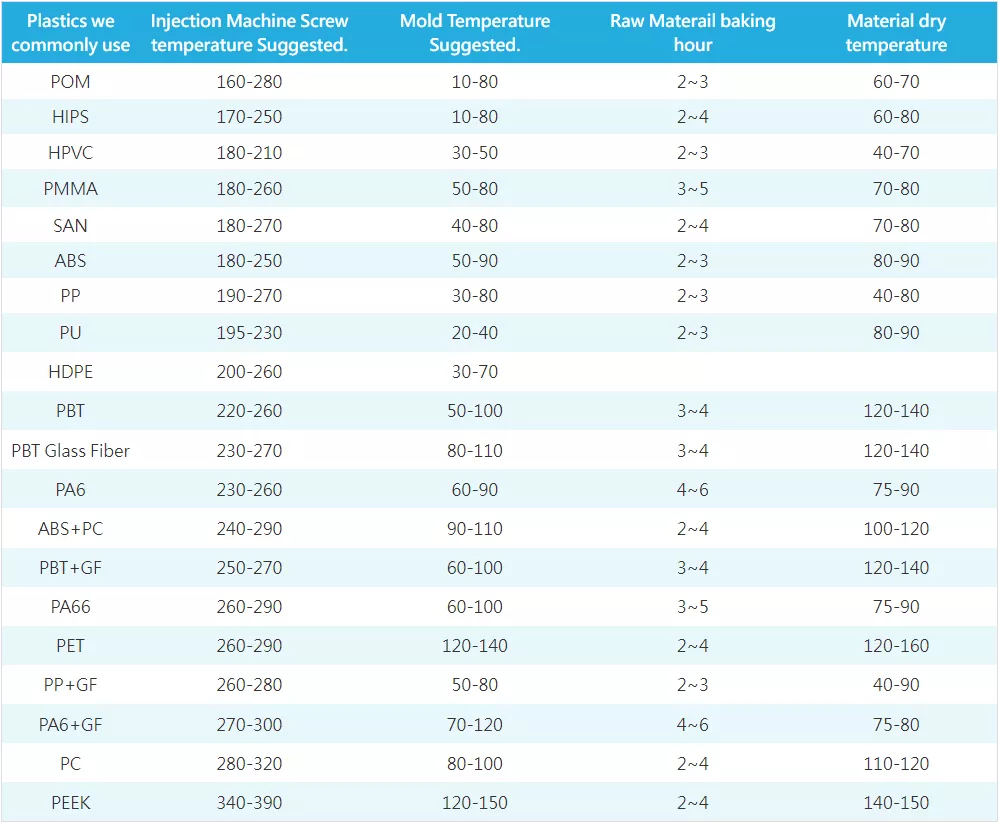

Selección de materiales: La elección del material plástico influye en el comportamiento del flujo durante el moldeo. Los materiales con alta viscosidad fundida son más propensos a tener marcas de flujo ya que tienen dificultades para fluir suavemente hacia la cavidad del molde.

Temperatura de fusión: Una temperatura de fusión inadecuada puede provocar un flujo inconsistente y provocar marcas de flujo. La temperatura debe establecerse de acuerdo con las pautas de procesamiento del material para garantizar un flujo y empaquetamiento adecuados.

Velocidad y presión de inyección: La velocidad y presión de inyección incorrectas pueden causar cambios abruptos en el patrón de flujo, lo que resulta en marcas de flujo. Es esencial optimizar estos parámetros para lograr un flujo uniforme y controlado.

Grueso de pared: Las variaciones en el espesor de la pared a lo largo de la pieza pueden provocar marcas de flujo. Los cambios bruscos de espesor provocan diferencias en el flujo de material y las velocidades de enfriamiento, lo que genera líneas visibles.

Temperatura del molde: Una temperatura inadecuada del molde puede afectar la velocidad de enfriamiento del plástico y provocar marcas de flujo. Mantener una temperatura del molde uniforme y adecuada es crucial para lograr una calidad constante de las piezas.

Geometría de la pieza: Las geometrías de piezas complejas con secciones delgadas o características intrincadas pueden crear desafíos para lograr un flujo suave y pueden generar marcas de flujo.

Velocidad de enfriamiento: Enfriamiento rápido del material plástico puede contribuir a las marcas de flujo. Para minimizar este efecto son necesarios canales de enfriamiento adecuados en el molde y velocidades de enfriamiento controladas.

Transiciones de velocidad de inyección: Los cambios repentinos en la velocidad de inyección, como las transiciones rápidas a lentas, pueden provocar marcas de flujo en el punto de transición. Se prefieren transiciones graduales para minimizar el impacto.

Ventilación del molde: Una ventilación inadecuada del molde puede atrapar aire o gas, lo que provoca un llenado incompleto y marcas de flujo en la superficie de la pieza.

Para evitar marcas de flujo, es fundamental considerar cuidadosamente todos estos factores durante el proceso de diseño y moldeado. El software de simulación de flujo de molde también se puede utilizar para predecir posibles marcas de flujo y optimizar el diseño y procesamiento de moldes parámetros en consecuencia. El mantenimiento y la inspección regulares del molde también pueden ayudar a identificar problemas que pueden provocar marcas de flujo y solucionarlos rápidamente.