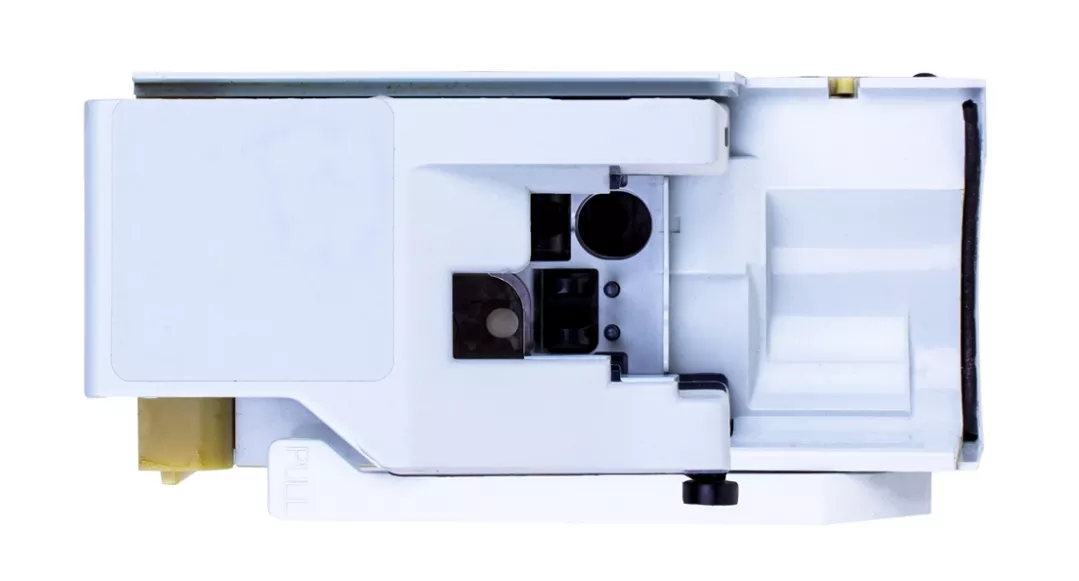

Servicio de moldeo por inyección. ayuda en la producción de protectores de fluidos para bombas de infusión al proporcionar una forma rentable y eficiente de producir grandes volúmenes de piezas de plástico de alta calidad. La mayoría de las piezas de plástico de los protectores de fluidos de la bomba de infusión se pueden producir mediante moldeo por inyección, como la carcasa, el chasis, el conector u otros componentes mecánicos de plástico. El proceso de moldeo por inyección consiste en calentar la materia prima plástica hasta un estado líquido e inyectar el material fundido en un molde. Luego, el molde se enfría, lo que hace que el plástico se solidifique y tome la forma de la cavidad del molde. Este proceso se puede repetir varias veces para producir varias piezas, lo que lo hace ideal para la producción de protectores de fluidos para bombas de infusión, que a menudo requieren grandes cantidades. El moldeo por inyección también permite un control preciso sobre las dimensiones y el acabado superficial de las piezas, lo que lo hace adecuado para producir dispositivos médicos con tolerancias estrictas y un proceso de moldeo por inyección muy estable para futuras producciones.

El diseño de moldes es muy importante para el desarrollo de componentes médicos

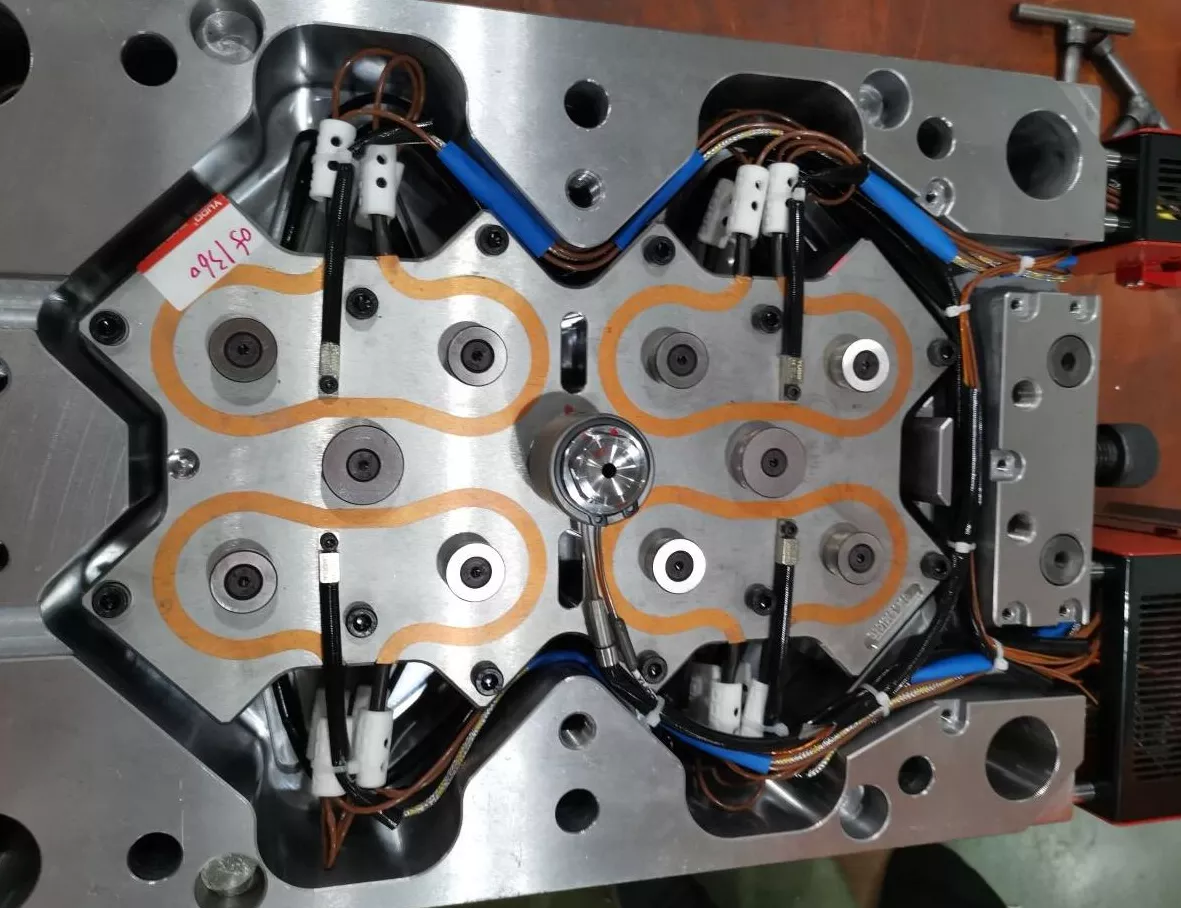

Cada vez son más los productos que utilizan estructuras complejas en la sociedad actual. Significa que la tecnología de moldes enfrenta desafíos más difíciles. Por lo tanto, si queremos garantizar la calidad de los componentes de plástico y una larga vida útil del molde para dispositivos médicos, diseñe el molde más fuerte para evitar la deformación del molde, principalmente se usa para aumentar el tamaño y el grosor de la placa, use un mejor material. Y en algunos casos, también puede mejorar la estructura del molde para que sea fuerte, como agregar bloques de soporte, bloques de guía.

La mayoría de los componentes médicos de los protectores de fluidos de la bomba de infusión son de producción en grandes cantidades, y cómo elegir el sistema de canal frío o caliente es un punto que debe tenerse en cuenta al principio.

CElija canal frío o escoger sistema de canal caliente

La elección entre un sistema de colada fría o caliente para el moldeo por inyección depende de varios factores, incluido el material que se está moldeando, el volumen de producción, el tamaño de las piezas y el acabado superficial deseado de las piezas.

Los sistemas de canal frío son la opción más sencilla y rentable para el moldeo por inyección. En este sistema, la resina plástica se inyecta en la cavidad del molde a través de un sistema de canales que se enfría y se convierte en parte del material de desecho. Esta es una buena opción para producción de bajo volumen o cuando el costo del material del corredor no es una preocupación.

Por otro lado, los sistemas de canales calientes utilizan colectores calentados para mantener la resina en estado fundido y evitar que se solidifique en el sistema de canales. Esto da como resultado menos desperdicio y una mejor calidad de la pieza, ya que la resina permanece a una temperatura y velocidad de flujo constantes. Los sistemas de canal caliente suelen ser más caros, pero pueden ser más rentables para producción de alto volumen o al producir piezas con geometrías complejas o acabados superficiales de alta calidad.

En última instancia, la elección entre un sistema de canal frío o de canal caliente dependerá de una evaluación cuidadosa de los requisitos específicos del proyecto de moldeo por inyección, incluido el costo, el volumen de producción y la calidad deseada del producto final.

¿Por qué es importante la fabricación de precisión para servicios moldes de inyección

La fabricación de precisión es crucial en la producción de moldes médicos por varias razones:

Seguridad del paciente: La fabricación de precisión afecta directamente la calidad y la funcionalidad del producto final producido mediante el moldeo por inyección. El moldeo por inyección es un proceso utilizado para producir piezas de plástico en masa, y el molde es un componente crucial en el proceso.

Si el molde no se fabrica con precisión, puede causar problemas como imprecisiones dimensionales, rebaba (material adicional que se adhiere al molde), acabados superficiales deficientes e incluso defectos en las piezas como deformaciones o marcas de hundimiento. Estos defectos pueden afectar negativamente la apariencia y la funcionalidad del producto final, lo que dificulta o incluso imposibilita el cumplimiento de las especificaciones de diseño y los requisitos del cliente. En la industria de dispositivos médicos, los moldes médicos se utilizan en la producción de dispositivos médicos implantables, como marcapasos, audífonos e implantes dentales, que están destinados a un uso a largo plazo dentro del cuerpo humano. a menudo se requieren piezas con tolerancias estrictas para un funcionamiento adecuado, y cualquier defecto puede representar un riesgo para la seguridad del paciente. La fabricación precisa garantiza que estos dispositivos encajen perfectamente y funcionen según lo previsto, lo que reduce el riesgo de complicaciones y reacciones adversas.

Consistencia: La fabricación precisa de moldes médicos ayuda a garantizar que cada dispositivo producido a partir del molde sea idéntico y consistente en términos de tamaño, forma y rendimiento. Esta consistencia es esencial para garantizar que el dispositivo funcione según lo previsto y cumpla con los estándares requeridos.

Control de calidad: La fabricación de precisión también permite un mejor control de calidad durante el proceso de producción, ya que las desviaciones del diseño previsto pueden identificarse y corregirse rápidamente. Esto ayuda a garantizar que cada dispositivo producido cumpla con los más altos estándares de calidad y rendimiento.

Rentabilidad: La fabricación precisa puede ayudar a reducir los costos de producción al reducir el desperdicio y la necesidad de ajustes manuales. También ayuda a minimizar el riesgo de defectos y rechazos, que pueden ser costosos de corregir.

En conclusión, la fabricación de precisión es crítica en la producción de moldes médicos porque ayuda a garantizar la seguridad del paciente, la consistencia, el control de calidad y la rentabilidad.

Cómo usar un molde preciso para producir productos de alta calidad

Control de procesos: Las condiciones de procesamiento constantes, como la temperatura, la presión y el tiempo del ciclo, son fundamentales para garantizar una calidad constante del producto. Los sistemas de control de procesos automatizados pueden ayudar a garantizar que estas condiciones se mantengan de manera consistente.

Inspección y control de calidad: La inspección y el control de calidad son esenciales para identificar y corregir cualquier problema en el proceso de moldeo por inyección. Esto puede incluir inspección visual, análisis dimensional y pruebas de materiales.

Mantenimiento y conservación: El mantenimiento regular de los equipos y moldes de moldeo por inyección es crucial para garantizar que funcionen correctamente y produzcan productos de alta calidad.