Al diseñar cualquier pieza para moldeo por inyección, es importante tener en cuenta la tasa de contracción y contracción del material y la geometría asociada del componente. La contracción plástica es el cambio dimensional que ocurre en una pieza moldeada a medida que se enfría después de la inyección. La mayor parte de la contracción de la pieza ocurre mientras aún está dentro de la herramienta de moldeo durante la etapa de enfriamiento, pero una pequeña cantidad de contracción ocurre después de la expulsión, a medida que la pieza continúa enfriándose (especialmente para Delrin o POM).

Tras la eyección, la mayor parte del exceso de calor ya se ha disipado y se ha producido la mayor parte de la contracción. La pieza puede continuar encogiéndose muy levemente durante varias horas o incluso días hasta que la temperatura y el contenido de humedad se estabilicen para coincidir con los del entorno circundante. Como resultado, para mantener la consistencia y la estabilización adecuada de la pieza, la inspección dimensional debe esperar al menos un día después de la expulsión de la pieza.

Las unidades de contracción de las piezas moldeadas por inyección de plástico se expresan en milésimas de pulgada por pulgada lineal (0.00X /in/in). Las tasas de contracción típicas varían entre 0.001/pulg/pulg y 020/pulg/pulg, según el material, el grosor de la pared, las velocidades de enfriamiento y otras variables, con un promedio de alrededor de 0.006/pulg/pulg.

Compensación en el modelo vs. en el molde

Al calcular la contracción, el ingeniero de herramientas simplemente escala las herramientas del molde en 1.00X. En los días previos a CAD, el ingeniero compensaría la contracción agrandando la pieza simplemente multiplicando cada número en el dibujo por 1.00X. En ICOMold, la compensación de la contracción se lleva a cabo en la etapa de construcción del molde, por lo que las dimensiones de la pieza estabilizada deben alinearse con las especificaciones del modelo CAD y las impresiones de la pieza. En otras palabras, compensamos la contracción para que las especificaciones de la pieza coincidan con el modelo.

Moldeo por inyección de plástico la contracción también varía con el espesor de la pared. El proveedor del material generalmente proporcionará una hoja de datos del material que especifica un rango de contracción para el material. por ejemplo, 0.005-0.007/in/in para un espesor de pared de 0.100 pulgadas. A su vez, si la pared era de 0.100″ durante la validación e inspección, se esperaría que las piezas tuvieran una contracción promedio de 0.006″ a lo largo de esas paredes. Al desarrollar piezas con tolerancias estrechas, es absolutamente crítico tener en cuenta la tasa de contracción en la etapa de diseño de herramientas, para garantizar que las piezas finales cumplan con las especificaciones del modelo.

Compensación de contracción de ajuste fino

El moldeador puede afinar la contracción de las piezas ajustando la densidad del material, es decir, qué tan duro lo empaquetan y la duración del período de enfriamiento dentro del molde. Si la pieza es grande, las tolerancias son críticas o se utiliza un material nuevo o exótico, siempre recomendamos realizar disparos de prueba antes de iniciar la producción.

Muchos moldeadores por inyección tienen un enorme estante de herramientas obsoletas. Una gran solución sería comunicarse con la planta de moldeo y encontrar una que fabrique una pieza similar en tamaño, forma y grosor de pared a su pieza. Por una pequeña tarifa, el moldeador inyectará la resina deseada en el molde y luego usará las piezas para calcular una contracción precisa para su material en un perfil similar a su producto. Esta solución es muy beneficiosa y ciertamente vale la pena tomarse el tiempo y la inversión adicionales para llevarla a cabo, ya que el costo es muchísimo más económico que volver a trabajar o desechar una herramienta debido a que las piezas están fuera de tolerancia.

Contracción asimétrica

Debido a la compleja composición química de los polímeros, los diferentes materiales plásticos se comportan de forma diferente unos de otros. Por lo tanto, es fundamental revisar la hoja de datos de un material antes del desarrollo de herramientas. Se agrega otra capa de complejidad para materiales con características de contracción asimétricas. Estos son plásticos que tienen una contracción diferente en una dirección que en otra.

Por ejemplo, los polímeros rellenos con fibras de vidrio largas se encogerán más en la dirección transversal (transversal) que en la dirección longitudinal (flujo). Esto plantea un dilema interesante para el diseñador de moldes. La documentación del proveedor del material indicará que hay una tasa de contracción diferente en el eje X que en el eje Y. No es un problema para piezas largas y rectas como palitos de helado o reglas, pero puede ser un desafío para piezas con geometrías complejas.

Si la pieza es compleja, como agujeros y frentes de flujo que se encuentran en diferentes ángulos y se ejecutan en diferentes direcciones en diferentes lugares de la pieza, es imposible calcular y modelar con precisión. El tiempo y el costo para modelar el resultado sería un estudio costoso e innecesario, incluso si pudiera realizarse con el nivel deseado de confianza/fiabilidad.

Por ejemplo, la complejidad se reduce incluso a geometrías simples como agujeros redondos. Se volverían elípticas en la herramienta debido al flujo de plástico fundido y la subsiguiente contracción relativa a la dirección de las fibras en el material. No se pudieron usar componentes estándar como pines centrales.

Se aplica una aproximación de la contracción del molde a toda la pieza promediando la contracción entre la contracción longitudinal y transversal. Esto permite una buena aproximación de primera ronda y requiere que todas las partes aprueben el enfoque debido a la posible variabilidad en los resultados. Luego, las características críticas se modifican o agregan después de los primeros disparos, en función de un análisis del flujo de material y la contracción.

La conclusión es que trate de evitar las resinas de contracción asimétrica si las tolerancias estrechas son muy críticas.

Causas de las marcas de contracción del moldeo por inyección de plástico

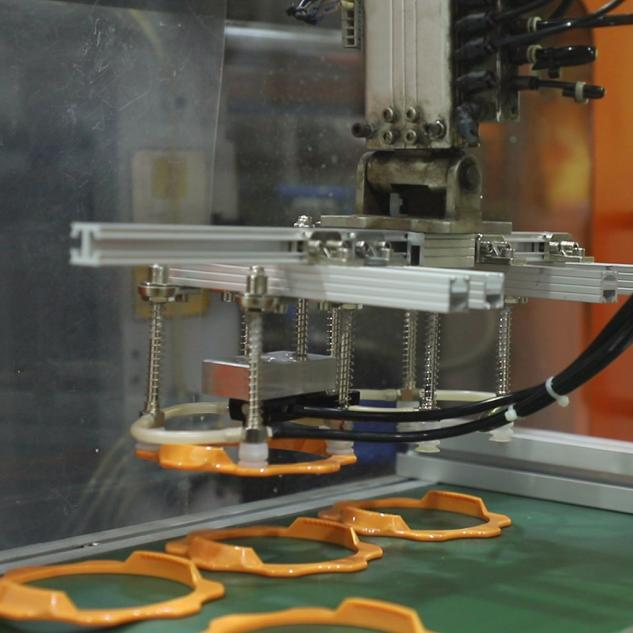

Puede haber una o más razones para formar marcas de contracción durante el moldeo por inyección de plástico, incluidos los métodos de procesamiento, la geometría de los componentes, la selección de materiales y el diseño del molde de plástico. La geometría y la selección de materiales suelen estar determinadas por el proveedor de la materia prima y no se pueden cambiar fácilmente. Sin embargo, existen muchos factores sobre el diseño del molde por parte del fabricante del molde que pueden afectar la contracción del procesamiento de inyección de plástico. El tipo de compuerta de diseño y el tamaño de la compuerta de enfriamiento pueden producir una variedad de efectos. Por ejemplo, una compuerta pequeña como una compuerta de tubería se enfría mucho más rápido que una compuerta cónica. El enfriamiento prematuro en la puerta reduce el tiempo de llenado en la cavidad y aumenta la posibilidad de marcas de contracción. Para los trabajadores de moldeo, ajustar las condiciones de procesamiento es una forma de resolver el problema de contracción del procesamiento de plástico. La presión y el tiempo de llenado afectan significativamente la contracción. Una vez que se llenan las piezas, el exceso de material continúa llenando la cavidad para compensar la contracción del material. Si la etapa de llenado es demasiado corta, la contracción se intensificará y se producirán más o más marcas de contracción.

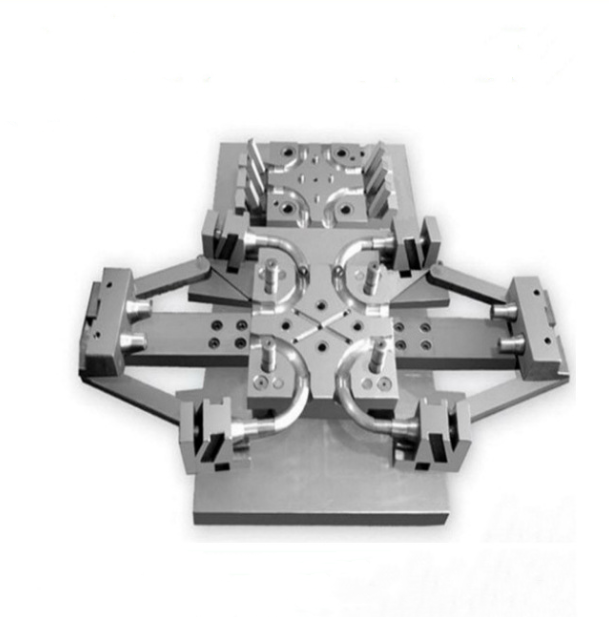

RJC se estableció en 2002 y se dedica al servicio de ingeniería y la fabricación técnica, como prototipado rápido, fabricación de moldes, moldeo por inyección y Mecanizado CNC.Mecanizado CNC.RJC sería una buena opción de proveedor.

haga clic en: https://rjcmold.com/contact-us/

Enviar consulta.