Inserto de moldeo es un proceso de fabricación preciso que consiste en insertar un componente prefabricado en la cavidad de un molde, como componentes de metal o plástico, y luego inyectar material plástico a su alrededor para formar una pieza terminada mediante una máquina de inyección. Conseguir una pieza final única que combine las características y funcionalidad tanto del inserto como del material plástico.

Los consejos que se deben tener en cuenta durante el proceso de moldeo por inserción

Consideraciones de diseño: El diseño del inserto debe ser compatible con el diseño del molde y el proceso de moldeo por inyección. El inserto debe tener ángulos de desmoldeo, espacios libres y acabados superficiales adecuados para facilitar la inserción y extracción del molde. También se debe considerar la ubicación y orientación del inserto dentro del molde para garantizar el flujo adecuado del material fundido y minimizar el riesgo de defectos. Y también debe tener en cuenta que el inserto no rayaría ni dañaría las acciones en producción, coloque el inserto en el molde durante la inyección y sáquelo del molde. Cada acción debe evitar estos riesgos.

Selección del material: El material del inserto debe ser compatible con el material plástico utilizado en el proceso de moldeo por inyección. Para el inserto de plástico, el coeficiente de expansión térmica y el punto de fusión de ambos materiales deben ser similares para evitar deformaciones o grietas en la pieza terminada. Si el inserto es de metal, no es necesario que tenga en cuenta este problema. Muchos productos en nuestra vida diaria tienen metal con plástico, como diferentes conectores para automóviles, computadoras o equipos médicos, etc., y muchas carcasas electrónicas con tuercas de latón o tuercas AL para fortalecer los productos.

Insertar preparación: El inserto debe estar limpio y libre de contaminantes o residuos que afecten la unión entre el inserto y el material plástico. Algunas inserciones pueden requerir un tratamiento previo, como chorro de arena o una capa adhesiva, para mejorar las propiedades de adhesión. RJC fabricó muchos productos de inserción de metal, algunos de ellos necesitan enchapado, enchapado en Cu+Ni+oro, como los conectores para automóviles. Algunos usan Cu directamente y otros usan AL con revestimiento de Cu+Ni+Silver para un vehículo eléctrico.

Preparación del molde: El molde debe diseñarse y fabricarse para acomodar el inserto y garantizar una alineación y posicionamiento adecuados. El molde también debe tener un mecanismo de sujeción robusto para sujetar el inserto durante el moldeo por inyección. En su mayoría, muchos moldes de inserción son necesarios para una fabricación de alta precisión para reducir los riesgos en la producción futura, por lo que se necesita un equipo de palanca alta, un centro CNC de alta velocidad, EDM de espejo, una máquina de corte de alambre de alimentación lenta, etc., también necesita medición CMM apoyo a la máquina para controlar la calidad de todo el proceso de mecanizado.

Proceso de moldeo por inyección: El proceso de moldeo por inyección debe optimizarse para garantizar el flujo adecuado del material plástico alrededor del inserto y minimizar el riesgo de defectos, como huecos, marcas de hundimiento, rebabas o deformaciones. Los parámetros del proceso, como la temperatura, la presión y el tiempo de enfriamiento, deben monitorearse y ajustarse cuidadosamente para lograr piezas consistentes y de alta calidad.

Shenzhen RJC Industrial CO., LTD (rjcmold.com) dedicándose a fabricación de moldes durante muchos años y también ha producido miles de moldes de plástico. Entre ellos, más de mil moldes de inserción.

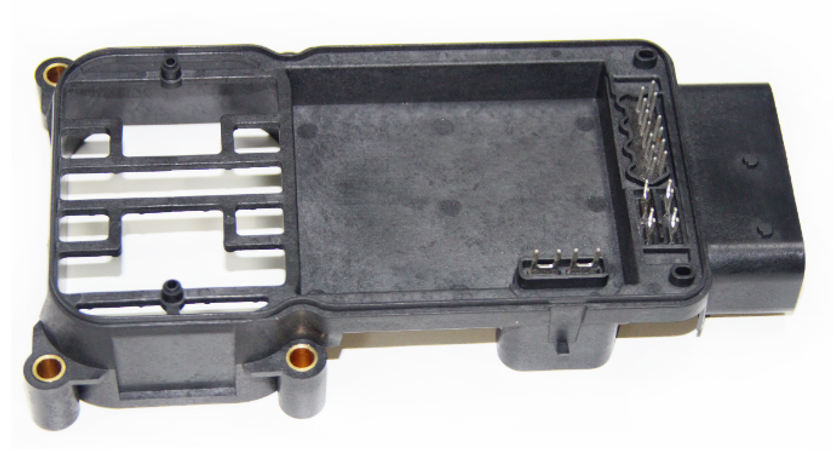

A continuación se muestra un caso de estudio real de RJC para molde de inserción

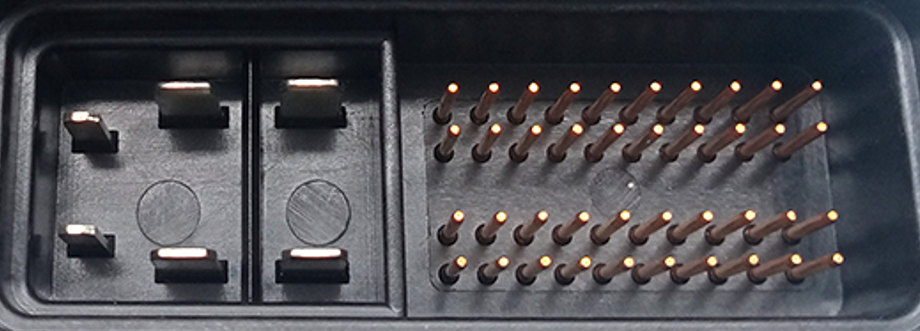

Este producto de inserción es un conector para un vehículo; el material plástico utiliza PPA con fibra de vidrio. Es un material duro y no tendría destellos fácilmente. Hay un gran problema con RJC que produce este producto, excepto por algunos problemas de inserción.

Los procesos:

Coloque todos los alfileres en un molde para hacer una inyección para obtener el bloque con alfileres, luego coloque este bloque en el molde final para obtener los productos finales. Puede reducir el área amplia para evitar marcas de hundimiento.

Durante el proceso de inyección, ¿a qué problemas nos enfrentamos? Uno es que los pasadores rayan y dañan la superficie del revestimiento. En función de la situación actual, diseñamos un bloque de baquelita para proteger los pasadores, lo colocamos en el molde a través del proceso de moldeo por inyección y luego lo retiramos después de que salen los productos. Debido a la presión de inyección, necesita un espacio para permitir que el pasador se mueva una pequeña distancia y también garantiza que no pueda destellar. Otra es que el pasador se oxida fácilmente, por lo que cambiamos el proceso de enchapado y fortalecimos el control de calidad. Este es un caso técnico con desafíos. Entonces, tuvimos varias reuniones para discutir y analizar la tecnología, el control de procesos y encontrar soluciones. Lo bueno es que estas acciones son útiles. Terminamos y llegamos a los requerimientos de los clientes.

RJC es un fabricante de moldes profesional. Bienvenido a contactarnos para comenzar su proyecto.

Brindarle siempre el mejor soporte de ingeniería y fabricación. Ofrezca el mejor precio y haga un diseño para el informe de fabricación (DFM) para verificar cualquier problema y luego realizar una mejora. Eso es muy útil en todos los proyectos de moldeo.

Buena suerte.