Lors de la conception d'une pièce pour moulage par injection, il est important de tenir compte du taux de retrait et de contraction du matériau et de la géométrie associée du composant. Le retrait plastique est le changement dimensionnel qui se produit dans une pièce moulée lorsqu'elle refroidit après l'injection. La majeure partie du retrait de la pièce se produit alors qu'elle est encore dans l'outil de moulage pendant l'étape de refroidissement, mais une petite quantité de retrait se produit après l'éjection, car la pièce continue à refroidir (en particulier pour le Delrin ou le POM).

Lors de l'éjection, la majorité de la chaleur excédentaire a déjà été dissipée et la majorité du retrait s'est produite. La pièce peut continuer à rétrécir très légèrement pendant plusieurs heures, voire plusieurs jours, jusqu'à ce que la température et la teneur en humidité se stabilisent pour correspondre à celles du milieu environnant. Par conséquent, pour maintenir la cohérence et la stabilisation appropriée de la pièce, le contrôle dimensionnel doit attendre au moins un jour après l'éjection de la pièce.

Les unités de retrait des pièces moulées par injection de plastique sont exprimées en millièmes de pouce par pouce linéaire (0.00X /in/in). Les taux de retrait typiques varient entre 0.001/in/in et 020/in/in – selon le matériau, l'épaisseur de la paroi, les vitesses de refroidissement et d'autres variables – la moyenne étant d'environ 0.006/in/in.

Compensation dans le modèle vs dans le moule

Lors du calcul du retrait, l'ingénieur outillage met simplement à l'échelle l'outillage du moule de 1.00X. Avant la CAO, l'ingénieur compensait le rétrécissement en agrandissant la pièce en multipliant simplement chaque nombre sur le dessin par 1.00X. Chez ICOMold, la compensation de retrait a lieu au stade de la construction du moule, de sorte que les dimensions de la pièce stabilisée doivent s'aligner sur les spécifications du modèle CAO et les impressions de la pièce. En d'autres termes, nous compensons le rétrécissement afin que les spécifications de la pièce correspondent au modèle.

Moulage par injection plastique le retrait varie également avec l'épaisseur de la paroi. Le fournisseur de matériau fournira généralement une fiche de données de matériau qui spécifie une plage de rétrécissement pour le matériau. par exemple 0.005-0.007/pouce/pouce pour une épaisseur de paroi de 0.100 pouce. À son tour, si le mur était de 0.100″ lors de la validation et de l'inspection, les pièces devraient avoir une moyenne de retrait de 0.006″ le long de ces murs. Lors du développement de pièces avec des tolérances serrées, il est absolument essentiel de prendre en compte le taux de retrait au stade de la conception de l'outillage, pour s'assurer que les pièces finales répondent aux spécifications du modèle.

Réglage fin de la compensation de retrait

Le mouleur peut affiner le retrait des pièces en ajustant la densité du matériau, c'est-à-dire la dureté avec laquelle ils le tassent, et la durée de la période de refroidissement dans le moule. Si la pièce est grande, que les tolérances sont critiques ou qu'un matériau nouveau ou exotique est utilisé, nous recommandons toujours d'effectuer des tests avant de lancer la production.

De nombreux mouleurs à injection ont un énorme rack d'outils obsolètes. Une excellente solution serait de contacter l'usine de moulage et d'en trouver une qui fabrique une pièce quelque peu similaire en taille, forme et épaisseur de paroi à votre pièce. Pour une somme modique, le mouleur projettera la résine souhaitée dans le moule, puis utilisera les pièces pour calculer un retrait précis pour votre matériau dans un profil similaire à votre produit. Cette solution est très bénéfique et vaut certainement la peine de prendre le temps et l'investissement supplémentaires pour l'exécuter, car le coût est beaucoup moins cher que de retravailler ou de mettre au rebut un outil en raison de pièces hors tolérances.

Retrait asymétrique

En raison de la composition chimique complexe des polymères, les différentes matières plastiques se comportent différemment les unes des autres. Il est donc essentiel de revoir la fiche technique d'un matériau avant le développement de l'outillage. Une autre couche de complexité est ajoutée pour les matériaux présentant des caractéristiques de retrait asymétriques. Ce sont des plastiques qui ont un retrait différent dans une direction que dans une autre.

Par exemple, les polymères remplis de fibres de verre longues rétréciront davantage dans la direction transversale (transversale) que dans la direction longitudinale (flux). Cela pose un dilemme intéressant pour le concepteur de moules. La documentation du fournisseur de matériaux indiquera qu'il existe un taux de retrait différent sur l'axe X que sur l'axe Y. Ce n'est pas un problème pour les longues pièces droites comme les bâtons de popsicle ou les règles, mais cela peut être difficile pour les pièces aux géométries complexes.

Si la pièce est complexe, comme avec des trous et des fronts d'écoulement se rencontrant à des angles différents et dans des directions différentes à différents endroits de la pièce, il est impossible de calculer et de modéliser avec précision. Le temps et le coût nécessaires pour modéliser le résultat seraient une étude coûteuse et inutile, même si elle pouvait être réalisée avec un niveau de confiance/fiabilité souhaité.

Par exemple, la complexité se résume même à des géométries simples comme des trous ronds. Ils deviendraient elliptiques dans l'outil en raison de l'écoulement du plastique fondu et du retrait ultérieur par rapport à la direction des fibres dans le matériau. Les composants standard tels que les broches de noyau ne pouvaient pas être utilisés.

Une approximation du retrait au moule est appliquée à l'ensemble de la pièce en faisant la moyenne du retrait entre le retrait longitudinal et le retrait transversal. Cela permet une bonne approximation de premier tour et oblige toutes les parties à approuver l'approche en raison de la variabilité possible des résultats. Ensuite, les caractéristiques critiques sont modifiées ou ajoutées après les premiers clichés, sur la base d'une analyse du flux et du retrait des matériaux.

L'essentiel est d'essayer d'éviter les résines à retrait asymétrique si des tolérances étroites sont très critiques.

Causes des marques de retrait du moulage par injection plastique

Il peut y avoir une ou plusieurs raisons à la formation de marques de retrait lors du moulage par injection de plastique, notamment les méthodes de traitement, la géométrie des composants, la sélection des matériaux et la conception du moule en plastique. La géométrie et la sélection des matériaux sont souvent déterminées par le fournisseur de matières premières et ne sont pas facilement modifiables. Cependant, il existe de nombreux facteurs concernant la conception des moules de la part du fabricant de moules qui peuvent affecter le rétrécissement du traitement par injection plastique. Le type et la taille de la grille de conception du canal de refroidissement peuvent produire une variété d'effets. Par exemple, une petite porte telle qu'une porte de tuyau refroidit beaucoup plus rapidement qu'une porte conique. Un refroidissement prématuré à la porte réduit le temps de remplissage dans la cavité et augmente le risque de marques de retrait. Pour les travailleurs du moulage, l'ajustement des conditions de traitement est un moyen de résoudre le problème de retrait du traitement du plastique. La pression et le temps de remplissage affectent considérablement le rétrécissement. Une fois les pièces remplies, le matériau en excès continue de remplir la cavité pour compenser le retrait du matériau. Si l'étape de remplissage est trop courte, la contraction sera intensifiée et des marques de contraction plus ou plus grandes seront produites.

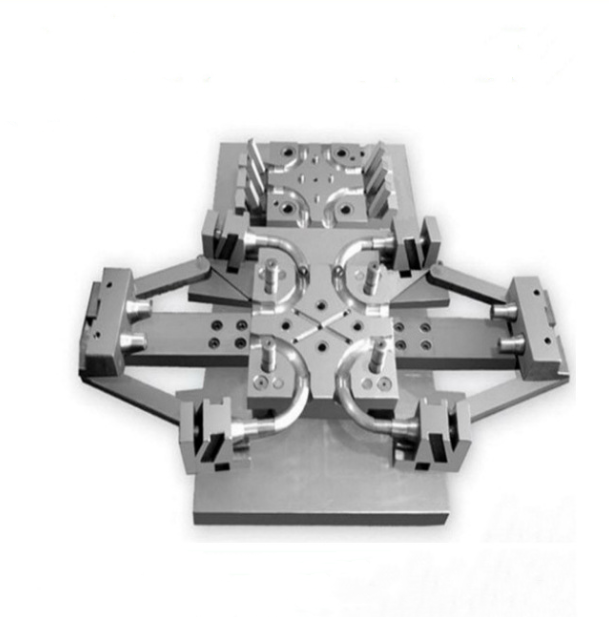

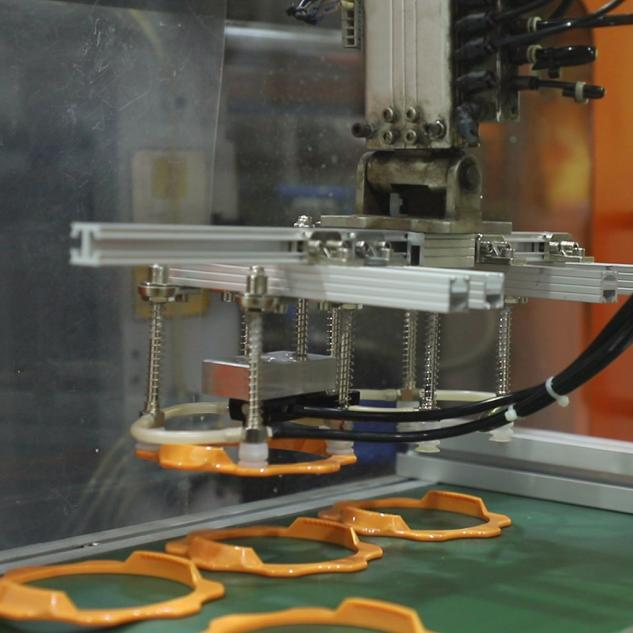

Poste RJC a été créé en 2002 et engagé dans le service d'ingénierie et la fabrication technique, tels que prototypage rapide, fabrication de moules, moulage par injection et Usinage CNC.Usinage CNC.RJC serait un bon choix de fournisseur.

cliquez : https://rjcmold.com/contactez-nous/

Envoyer une demande.