Dans le processus de moulage par injection les problèmes affecteront également la qualité du produit lui-même. Les défauts suivants se produisent généralement :

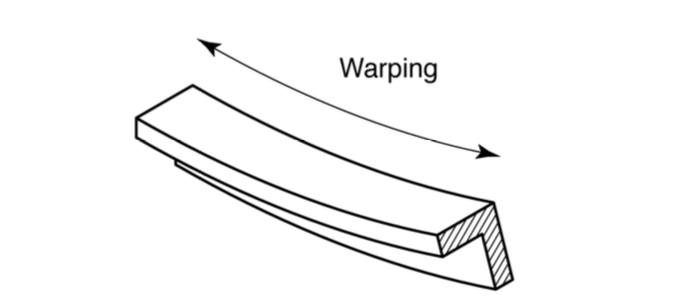

Gauchissement

Le gauchissement fait référence à la déformation qui peut se produire dans le produit d'injection lorsque différentes parties du composant se contractent de manière inégale, et un retrait inégal exercera une contrainte excessive sur différentes zones de la pièce moulée. Cette contrainte inappropriée peut faire plier ou tordre la pièce finie en refroidissant.

Causes et solutions

L'une des principales causes de déformation du plastique moulé et des matériaux similaires est que le refroidissement se produit trop rapidement. Habituellement, une température trop élevée ou une faible conductivité thermique du matériau fondu peut aggraver le problème. À d'autres moments, lorsque l'épaisseur de paroi n'est pas uniforme, la conception du moule fait augmenter le taux de rétrécissement à la chaîne avec l'épaisseur de paroi.

Voici quelques solutions courantes :

- Assurez-vous que le processus de refroidissement est progressif et suffisamment long pour éviter des contraintes inégales sur le matériau

- Réduire la température du matériau ou du moule

- Essayez de passer à un matériau qui rétrécit moins pendant le refroidissement (par exemple, un thermoplastique rempli de pastilles rétrécit beaucoup moins qu'un matériau semi-cristallin ou non chargé)

- La matrice est repensée avec une épaisseur de paroi uniforme et une symétrie des pièces pour assurer une plus grande stabilité pendant le refroidissement

Vide vide/cavitation

Les vides sous vide, ou cavitations, sont des bulles piégées qui apparaissent dans la pièce de formage finie.

Les professionnels du contrôle qualité considèrent généralement les lacunes comme des défauts « secondaires ». Cependant, dans certains cas, des espaces plus grands ou plus fragiliseront la pièce formée en raison de la présence d'air sous la surface de la pièce à former.

Causes et solutions

L'une des principales causes des vides est que la pression de formage est insuffisante pour extruder l'air emprisonné hors de la cavité. À d'autres moments, le matériau le plus proche de la paroi du moule se refroidit trop rapidement, ce qui provoque le durcissement et le retrait du matériau vers l'extérieur, ce qui entraîne un abcès. Si la densité du matériau change de manière significative de l'état fondu à l'état durci, le matériau lui-même peut être particulièrement sujet aux vides. Les moyens courants de prévenir les vides comprennent :

- Augmenter la pression d'injection pour éliminer les poches d'air emprisonnées

- Choisissez un grade de matériau à plus faible viscosité pour limiter le risque de formation de bulles

- Placer le bec à proximité de la partie la plus épaisse du moule pour éviter un refroidissement prématuré du matériau le plus susceptible de créer des interstices

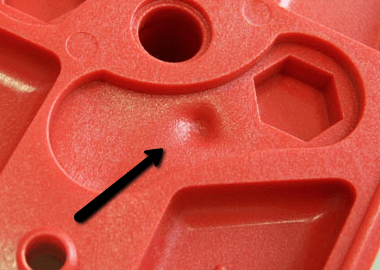

Marque d'évier

Les marques d'enfoncement sont de petites fosses ou des fosses sur la surface par ailleurs plate et cohérente de la pièce moulée.

Cela se produit lorsque l'intérieur de la pièce moulée se contracte et tire le matériau vers l'intérieur depuis l'extérieur.

Causes et solutions

Un évier est similaire à un aspirateur, mais la causalité est inversée. Au lieu que le matériau refroidisse trop rapidement près de l'extérieur de la pièce, le matériau refroidit trop lentement. La contraction qui en résulte tire le matériau externe vers l'intérieur avant qu'il n'ait la possibilité de refroidir suffisamment, ce qui entraîne l'affaissement. Comme pour les vides, les marques d'enfoncement sont plus susceptibles d'apparaître sur les parties les plus épaisses de l'assemblage. Certaines mesures peuvent être prises pour éviter ce défaut :

- Augmenter la pression de maintien et le temps de refroidissement du matériau près de la surface de la pièce

- Augmenter le temps de refroidissement pour limiter le retrait

- Conception de moules utiliser des parois de composants plus minces pour accélérer le refroidissement près de la surface