Différents types de moules peuvent être utilisés pour fabriquer des dispositifs médicaux, y compris moulage par injection, soufflage et thermoformage.

Le moulage par injection est un processus dans lequel du plastique fondu est injecté dans une cavité de moule sous haute pression. Ce processus crée souvent de grands volumes de pièces identiques avec une grande précision et des tolérances serrées. Le moulage par injection est couramment utilisé pour produire des dispositifs médicaux tels que des seringues, des flacons, etc.

Le moulage par soufflage consiste à placer un tube en plastique fondu dans un moule et à souffler de l'air dans le tube pour lui donner la forme souhaitée. Ce processus crée souvent des dispositifs médicaux creux tels que des bouteilles, des conteneurs et des tubes.

Le thermoformage est un processus dans lequel une feuille de plastique est chauffée jusqu'à ce qu'elle devienne pliable, puis formée dans la forme souhaitée à l'aide d'un moule. Ce processus produit souvent des dispositifs médicaux tels que des plateaux, des emballages et des housses de protection.

Types de moulage par injection pour le médical :

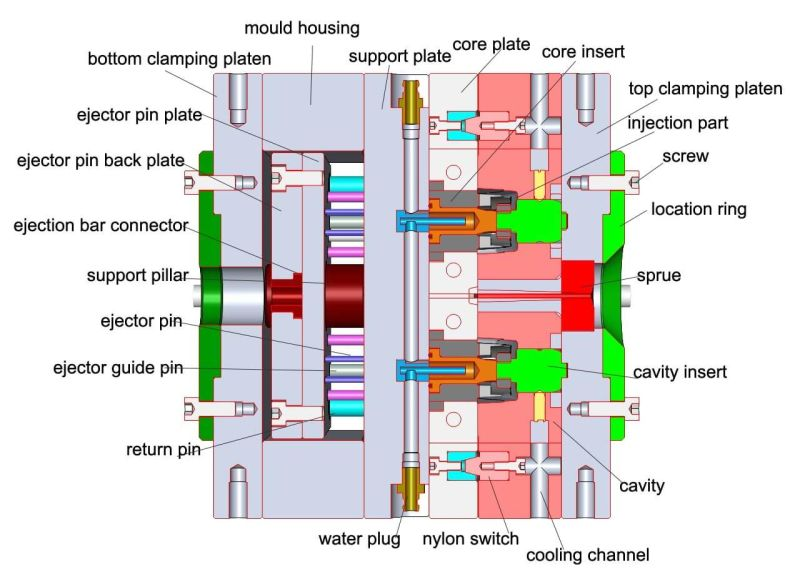

Moulage par injection standard est le type le plus couramment utilisé pour créer une large gamme de pièces et de produits en plastique.

Moulage par injection en deux temps : Ce processus consiste à injecter deux matériaux différents dans le même moule pour créer une seule pièce. Ceci est souvent utilisé pour créer des pièces avec plusieurs couleurs ou pour combiner différents matériaux avec différentes propriétés.

Insérer le moulage par injection : Ce processus consiste à placer l'insert métallique dans le même moule pour créer une seule pièce ; la plupart d'entre eux sont utilisés pour les connecteurs.

Surmoulage : Ce processus consiste à injecter un deuxième matériau sur une pièce préalablement moulée pour créer un produit fini. Ceci est souvent utilisé pour créer des poignées, des poignées et d'autres caractéristiques fonctionnelles sur les produits.

Styles de moulage par injection plastique :

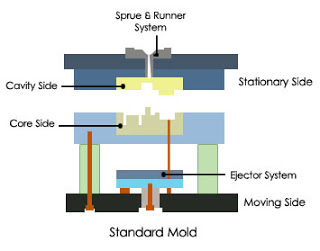

Moule 2 plaques : Le moule à deux plaques est la structure de moulage par injection la plus simple avec de nombreux avantages. Il est composé d'un côté fixe (cavité) et d'un côté mobile (noyau) avec 2 parties principales. Dans la structure de deux portes de moule à plaque, la carotte, les canaux et les cavités sont tous du même côté. Dans un moule à deux plaques multi-empreintes, les portes et les canaux doivent être dans la ligne de séparation pour être facilement éjectés lorsque le moule se divise. Et le moule à deux plaques présente de nombreux avantages et inconvénients. Il pourrait ajouter des structures plus complexes, telles que des curseurs, des curseurs d'angle, des élévateurs et des angles, etc., pour obtenir la structure du produit.

Les avantages du moule à deux plaques

Cycle de moulage raccourci et longue durée de vie

Conception simple et facile à utiliser

Moins cher à fabriquer qu'un moule à trois plaques

Plus confortable pour sélectionner l'emplacement et la forme de la porte

Difficultés opérationnelles minimales et moins de maintenance

Moule 3 plaques : Le moule d'injection à trois plaques se compose de deux plans de séparation et se divise en trois sections. Par conséquent, les coureurs et les composants peuvent être situés sur différents plans de séparation. Le patin est éjecté séparément de la pièce moulée dans des moules à trois plaques. Par conséquent, la désactivation automatique est possible. Son application comprend le positionnement du système de canaux dans différents plans par rapport à l'emplacement d'injection et la désactivation automatique. Le moule à trois plaques ouvrira deux étapes pour atteindre certaines fonctions ou exigences de la pièce de moulage en plastique. Ajoutez des composants tels que des portes ponctuelles, des curseurs de cavité, etc., pour réaliser les différentes étapes. Et pourrait ajouter des structures plus complexes, comme des curseurs, des curseurs d'angle, des élévateurs, des angles, etc., pour obtenir la structure du produit.

Les avantages du moule à trois plaques

Flexibilité dans l'emplacement de la porte.

Alternative économique au moule à canaux chauds.

Éliminer l'opération de retrait de la porte.

Moule inversé : Le moule inversé consiste à tourner autour du moule et à injecter du côté de l'éjecteur. Cette structure doit considérer comment éjecter les produits, puis ajouter deux cylindres sur des plaques d'éjection pour réaliser cette fonction.

En parlant de types de canaux, il existe des systèmes de canaux froids et des systèmes de canaux chauds :

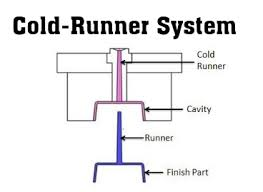

Système de canaux froids : Le canal froid est après la fonte de la machine de moulage par injection sont le coureur au niveau de l'acier du moule, normalement, le coureur froid avec un long coureur et gaspille beaucoup de matière première, réduisant la pression de moulage.

Dans un système de moule à canaux froids, le canal doit être plus grand que la pièce. Sinon, vous courez le risque de sous-remplir le moule. Un gros avantage par rapport à un système à canaux chauds est la possibilité d'utiliser plus de types de polymères sans se soucier de la sensibilité à la chaleur.

Les canaux froids sont moins chers que les canaux chauds et sont également faciles à entretenir, mais ils peuvent créer des déchets à moins que vous ne puissiez recycler ou faire fondre le matériau supplémentaire.

Système de canaux chauds : Le système de canaux chauds signifie un système de chauffage supplémentaire dans le moule. Les canaux chauds sont plus chers que les canaux froids (en investissement initial et en maintenance), mais ils peuvent gérer des volumes plus importants et des pièces plus grandes et ne génèrent pas de déchets. Dans certains cas, l'absence de déchets s'équilibre avec le coût de maintenance plus élevé pour être à peu près le même coût net qu'un système à canaux froids. Les moules à canaux chauds produisent des pièces avec une qualité plus constante et le font avec des temps de cycle plus rapides, mais il n'est pas aussi facile de changer de couleur, et les canaux chauds ne peuvent pas non plus accueillir certains polymères sensibles à la chaleur.