Voici Bryan de la société Shenzhen RJC. Aujourd'hui, nous parlons de la façon de choisir un système de canaux froids ou de canaux chauds pour les produits médicaux. Quand nous sommes conception d'un moule médical, le choix entre un système à canaux froids et un système à canaux chauds dépend de plusieurs facteurs tels que le type de matériau, la conception de la pièce, le volume de production et le coût. L'utilisation de systèmes à canaux chauds dans le moulage médical peut offrir des avantages significatifs en termes de productivité, de qualité et de rentabilité. Cependant, il est important d'examiner attentivement les exigences spécifiques du projet et les inconvénients potentiels avant de décider d'utiliser un système de canaux chauds ou un système de canaux froids.

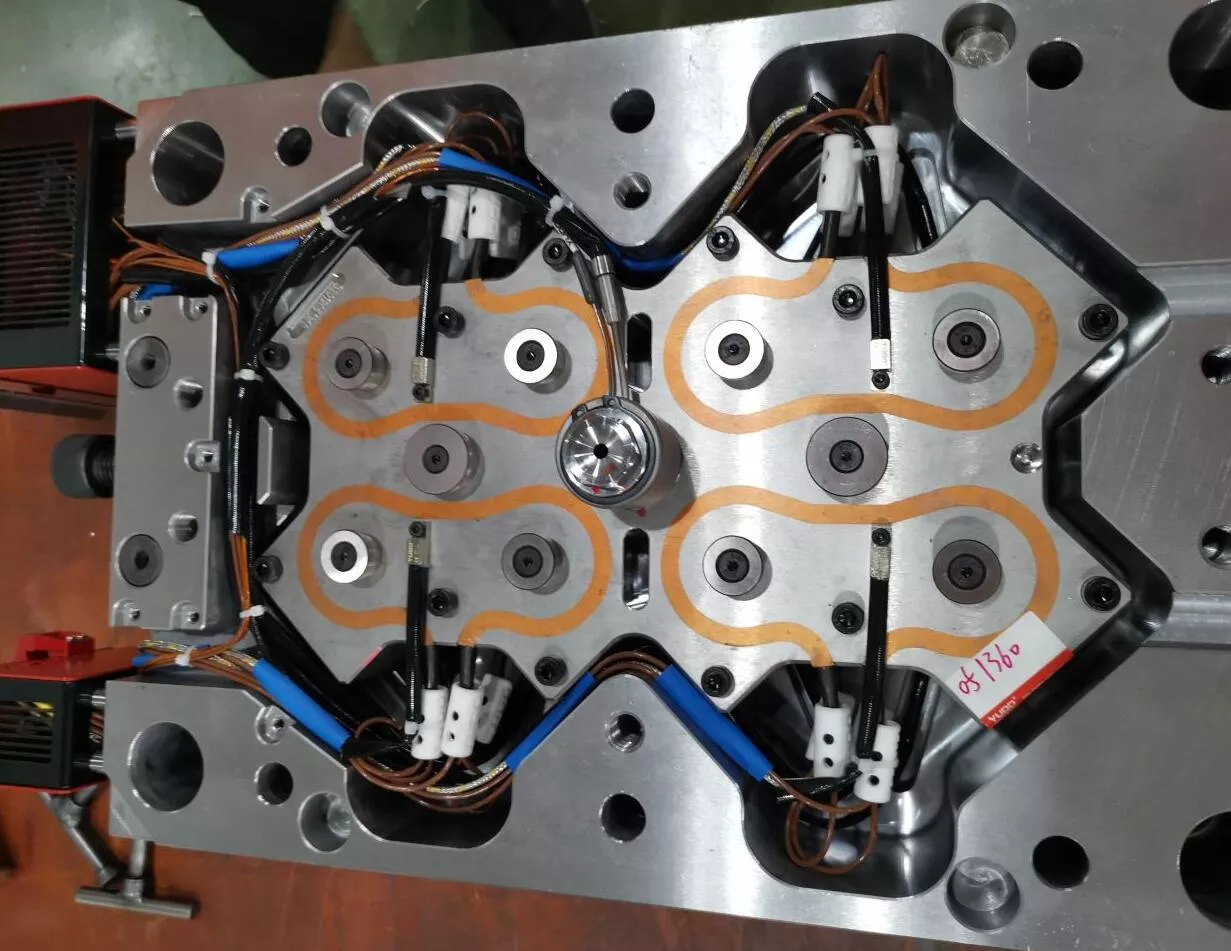

Les systèmes à canaux chauds sont couramment utilisés dans moulage par injection pour améliorer l'efficacité et la qualité du processus de moulage. Dans le moulage médical, où la précision et la propreté sont essentielles, les canaux chauds peuvent jouer un rôle important en garantissant que le produit final répond aux spécifications requises. Voici quelques avantages et inconvénients de l'utilisation de systèmes à canaux chauds dans le moulage médical :

Avantages des systèmes à canaux chauds :

Temps de cycle réduit : Les systèmes à canaux chauds éliminent le besoin de canaux, qui sont froids et peuvent ralentir le processus de moulage. Cela conduit à des temps de cycle plus rapides et à une productivité accrue.

Amélioration de la qualité des pièces : L'élimination des glissières réduit également la quantité de déchets de matériaux, ce qui se traduit par des pièces de meilleure qualité avec moins de défauts.

Moindre coût: L'utilisation de canaux chauds peut réduire les déchets de matériaux et les coûts de production, ce qui en fait une option rentable pour les cycles de production à grande échelle.

Plus de flexibilité de conception : Les systèmes à canaux chauds permettent une plus grande flexibilité de conception puisque le moule peut être conçu sans se soucier de l'écoulement du plastique fondu.

Inconvénients des systèmes à canaux chauds :

Coût plus élevé au début de la fabrication de moules : Le coût initial d'un système à canaux chauds est plus élevé que celui d'un système à canaux froids lorsque nous construisons un nouveau moule. Cela peut le rendre moins attrayant pour les petites séries de production ou les produits à faible volume. Mais si nous voulons obtenir un produit de haute qualité ou concevoir une structure de produit spéciale, le système de canaux chauds reste nécessaire.

Entretien accru : Les systèmes à canaux chauds nécessitent un entretien régulier pour s'assurer qu'ils continuent à fonctionner à des niveaux optimaux. Cela peut entraîner une augmentation des temps d'arrêt et des coûts de maintenance plus élevés.

Conception plus complexe : La conception d'un système à canaux chauds est plus complexe que celle d'un système à canaux froids, nécessitant des connaissances et une expertise spécialisées.

Contamination potentielle : Le système de canaux chauds peut être une source potentielle de contamination s'il n'est pas correctement entretenu ou nettoyé. Cela peut être un problème important dans le moulage médical où la propreté est essentielle.

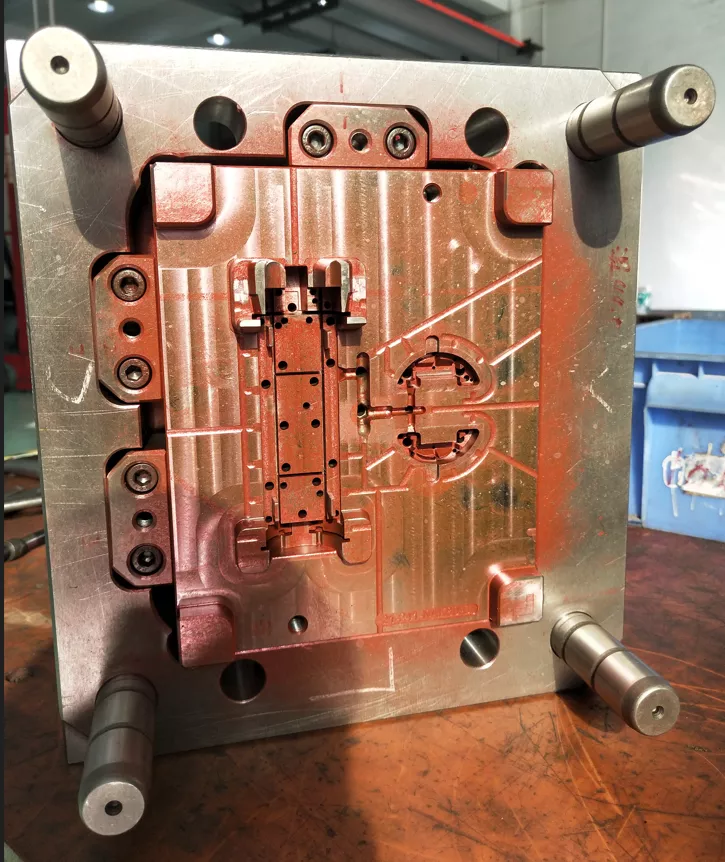

Le système de canaux froids est une matière plastique fondue qui est injectée dans un moule à travers des canaux ou des canaux qui ne sont pas chauffés. Le plastique se refroidit et se solidifie dans les glissières, créant des déchets qui sont ensuite retirés du moule.

Avantages du système de canaux froids :

Moindre coût: Les systèmes à canaux froids sont généralement moins chers à produire et à entretenir que les systèmes à canaux chauds sur fabrication de moules, ce qui en fait une option rentable pour les cycles de production à faible volume.

Facile à utiliser: Les systèmes de canaux froids sont simples et directs à configurer et à utiliser, nécessitant une formation et une expertise minimales.

Convient à une gamme de matériaux : Les systèmes de canaux froids peuvent être utilisés avec une variété de matériaux, y compris des matériaux sensibles à la chaleur ou nécessitant un temps de refroidissement plus long.

Inconvénients du système de canaux froids :

Temps de cycle plus longs : Les systèmes à canaux froids ont généralement des temps de cycle plus longs que les systèmes à canaux chauds, ce qui peut avoir un impact sur l'efficacité et le rendement de la production. Cela signifie que cela augmente les coûts de production.

Flexibilité de conception limitée : Les systèmes à canaux froids ne sont pas aussi flexibles que les systèmes à canaux chauds en termes de conception et de géométrie des pièces, car le système de canaux peut limiter la forme de la pièce.

Potentiel de dégradation des matériaux : Dans certains cas, le matériau des glissières peut se dégrader avec le temps, entraînant une contamination potentielle du produit final.

Choisissez un système de canaux chauds ou un système de canaux froids, non seulement en vous souciant du coût, du matériau, de la quantité de production et de la qualité, mais vous devez également tenir compte de la structure de la conception du produit. Lorsque nous examinerons déjà ces points, nous saurons quelle est la meilleure solution dont nous avons besoin.

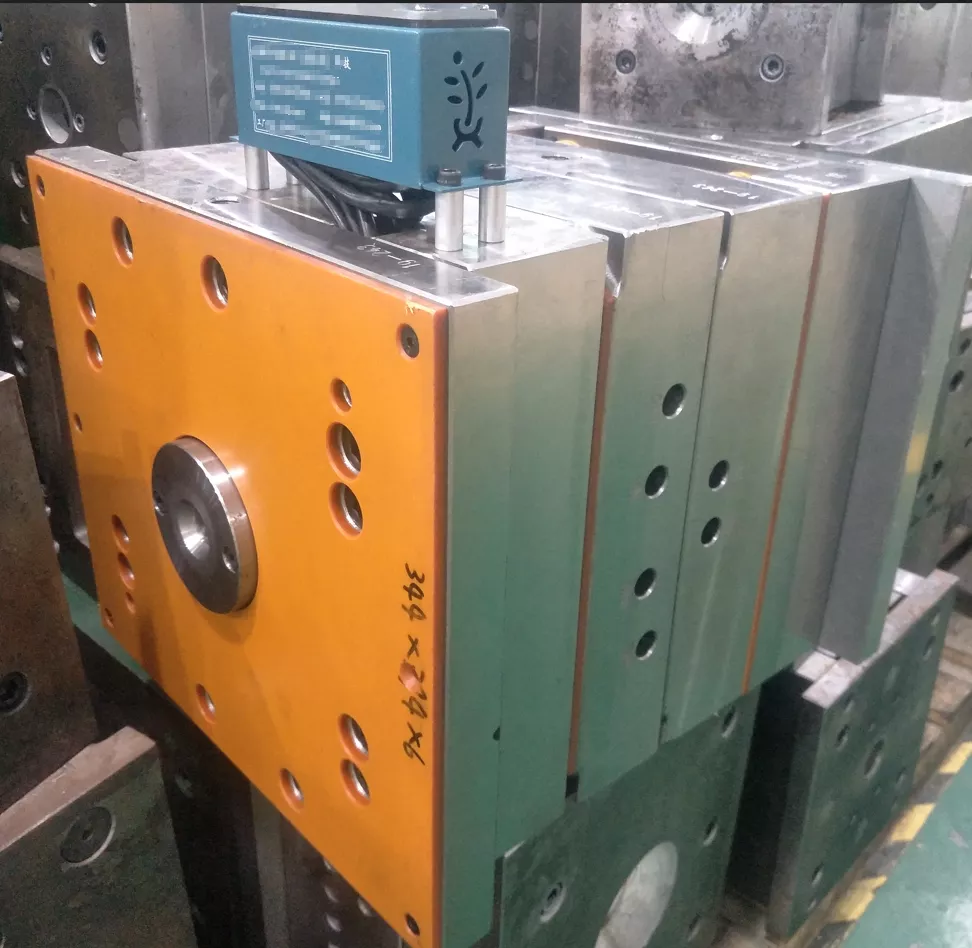

Cie industrielle de Shenzhen RJC, LTD produit plus de 20 ans de moules à injection, comment construire un outillage pour répondre à la demande de nos clients la plus importante. Parce que nous avons de nombreux types de clients dans le monde, ils ont leurs propres exigences et demandes, et notre expérience peut répondre à différents secteurs, notamment le médical, l'électronique, l'automobile, l'aviation, la 5G et les nouvelles énergies, etc. Nous leur offrons des services de fabrication de moules et de moulage par injection, peu importe la production en petit volume ou en grande quantité, qu'elle soit complexe ou simple, l'équipe RJC analysera votre projet et fournira les meilleures solutions à tout moment. Bienvenue à nous contacter lorsque vous êtes prêt à ouvrir un nouveau projet pour construire des moules à injection. [email protected]