Après avoir terminé la construction du nouveau moule à injection, vous devez également configurer le moule d'injection pour tester ou mouler le plastique.

Voici quelques points à noter lors de la configuration d'un moule d'injection :

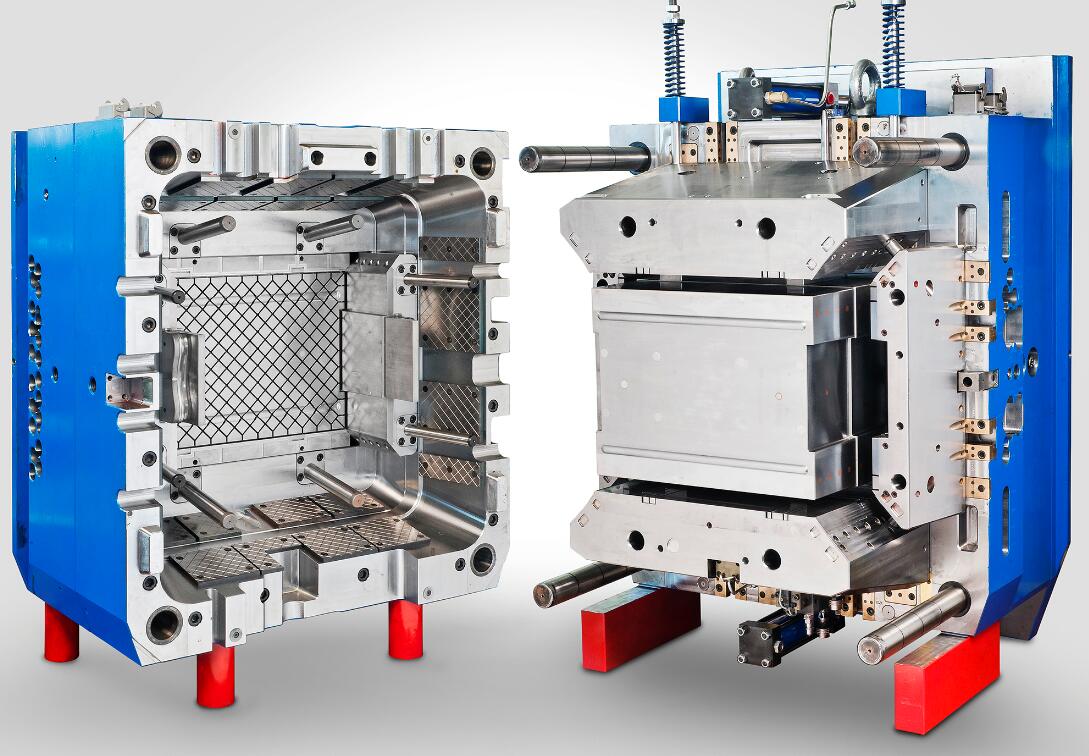

Ouvrir et essayer tous les mouvements

Dans cette étape, nous effectuerons des tests de fermeture et d'ouverture de matrice sur le moule. Dans le test de fermeture du moule, nous mesurons principalement si la matrice est fermée pendant le mouvement de fermeture de la matrice et observons s'il y a un espace ou trop près lorsque la matrice est fermée afin que l'air dans la cavité et le noyau ne puisse pas être évacué. Dans le test d'ouverture du moule, nous observons principalement si le moule est ouvert en douceur, si chaque partie est séparée en douceur et si le produit peut tomber en douceur dans le moule. Si les problèmes ci-dessus surviennent lors du test, le moule doit être pris en compte pour un remaniement.

Réchauffeur/refroidissement du moule

Ces connexions sont nécessaires pour amener le moule d'injection à la température de traitement requise en ajoutant ou en retirant de l'énergie du moule. Pour atteindre la température du processus, un fluide, de l'eau ou de l'huile est dirigé dans des circuits à travers le moule, une connexion d'entrée et une connexion de sortie est appelée un ensemble. Après avoir connecté et allumé le réchauffeur/refroidisseur de moule, vous pouvez vérifier l'état de fonctionnement du réchauffeur ou du refroidisseur en vérifiant manuellement si la température a augmenté ou diminué au niveau de toutes les connexions connectées au moule.

Température du moule

La température du moule est testée pour déterminer si le moule se déformera à une certaine température ou à quelle température il peut résister. Dans le moule chaud, si le moule a une tolérance à haute température, vous pouvez réduire la condensation plastique dans la cavité afin que le matériau fondu s'écoule plus facilement dans la cavité afin que la qualité de surface du produit soit meilleure.

Réglage des canaux chauds

Si la conception de moules d'injection possède de système de canaux chauds, nous vérifierons la taille de l'orifice de la buse. Des tailles d'orifice de buse excessives entraînent une pression excessive ou incohérente, qui brûle le matériau et crée des traînées argentées sur les pièces. Pour éviter ce problème, il est nécessaire de s'assurer que le rayon de buse de la machine de moulage est de la même taille que le rayon de base de buse du collecteur. Ajustez la taille du trou de la buse de la machine pour correspondre à la chute de pression et permettre un meilleur débit de matériau, évitant ainsi les problèmes de masque de brûlure et de stries.