Une fois le moule réglé, un certain traitement des matériaux achetés est nécessaire avant moulage par injection, principalement de séchage et de déshumidification (absorption d'eau).

Le processus clé du moulage par injection consiste à sécher le plastique avant l'injection.

La raison pour laquelle les plastiques doivent être secs est qu'ils contiennent de l'eau qui, si elle n'est pas séchée, peut affecter la qualité du produit fini.

Les polymères tels que le polycarbonate, le PC, le PBT, le PET, l'ABS, l'acrylique, le polyuréthane doivent être soigneusement séchés. Elles sont collectivement appelées résines hygroscopiques - les substances hygroscopiques sont des substances qui attirent facilement l'eau de leur environnement par absorption ou adsorption.

Si ces matériaux sont utilisés et que l'eau n'est pas éliminée avant l'injection, le polymère réduira la résistance du produit obtenu pendant l'injection. Ainsi, avant d'utiliser ces matériaux, nous les déshumidifions pour nous assurer qu'ils ne contiennent pas d'humidité lorsqu'ils sont utilisés pour l'injection.

Les résines non hygroscopiques (telles que la polyoléfine, le polystyrène et le PVC) qui n'absorbent pas l'eau peuvent être simplement éliminées par un flux d'air ambiant chauffé, tandis que les plastiques hygroscopiques nécessitent l'utilisation d'un sécheur par adsorption, qui utilise de l'air comprimé et un matériau déshydratant qui aspire l'eau de la résine.

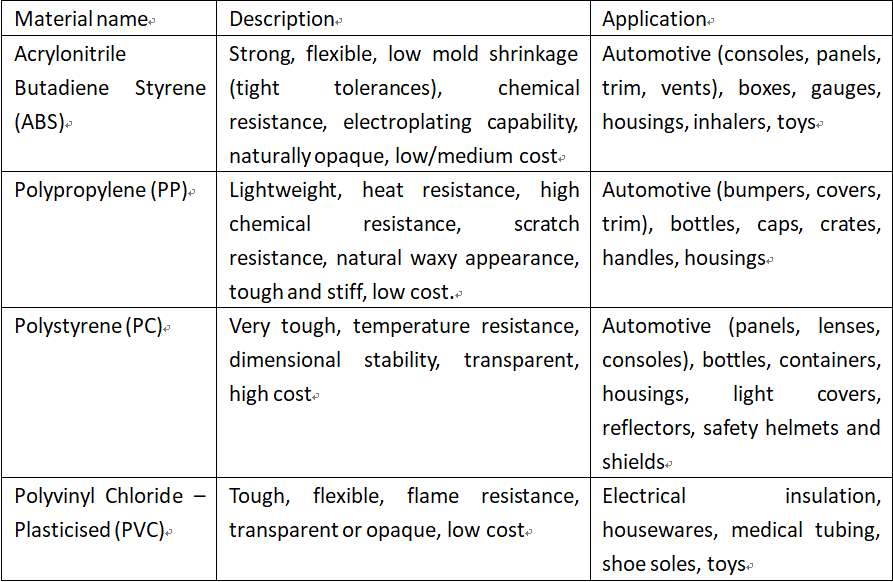

Certains matériaux couramment utilisés et leurs caractéristiques sont énumérés ci-dessous: